如何提升智能电表计量准确性?

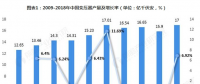

随着国内社会用电量迅速增长,智能电表使用量每年大幅增加,已累计挂网2.7亿只,如何提升智能电表的计量准确性一直是设计单位研究的重点。本文从硬件设计,包括计量芯片、采样电阻、电流互感器的选型,计量误差软件动态补偿,和三防漆工艺三个方面详细介绍了如何提升智能电表的计量准确性。

硬件设计

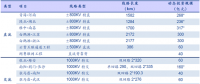

三相智能电表主要由参数测量模块、通信模块、数据存储模块和显示模块等部分组成(见图1)。与电网直接相连并且最容易受到干扰引起计量不准的是测量模块。测量模块主要有计量芯片、采样电阻、互感器三个部分组成,其中任何一个部分的性能下降都直接影响智能电表的计量准确性,所以在器件选型、参数设计上都是整表设计的重点。

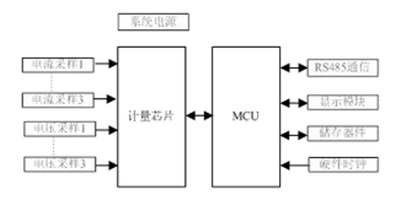

(1)计量芯片

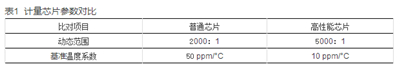

计量芯片是智能电表计量部分的核心,芯片的“采样动态范围”和“参考基准温度系数”直接关系到智能电表抗冲击负荷的能力和运行稳定性,不同计量芯片的参数见表1所示。

图1智能电表框图

采样动态范围

一般的情况下,《DL/T614_2007多功能电能表》标准中要求智能电表的计量误差范围为1%Ib~12Ib,例如10(100)A规格的智能电表计量范围为0.1~120A,理论上动态范围为1200:1的计量芯片就能满足设计要求,就能通过实验室的测试。但在实际电网中存在用电高峰电流超量程的突发情况,也存在冲击负荷(如冲击钻、电焊机等)瞬间超计量范围的情况,而超过计量范围的这部分电量就会丢失不计量,引起计量不准。如果在设计上选择动态范围为5000:1的计量芯片,同样10(100)A的表在瞬间电流达到400A时也能保证正确计量,有效防止了冲击负荷引起的不计量问题。

参考基准温度系数

智能电表作为计量产品,在实验室检定时的温度要求为23±2℃,在温度变化时,《GB/T17215.322-2008静止式有功电能表(0.2S级和0.5S级)》标准中规定0.2S级智能电表的温度系数是0.01%/K,也就是说温度改变50℃,误差允许变化50×0.01%=0.5%。例如选用基准温度系数为50ppm/℃的计量芯片在环境温度改变50℃时,不考虑其它器件的影响,误差改变量为:50ppm/℃×50°C=2500ppm,直接体现为0.25%的误差改变,而10ppm/℃的温度系数的计量芯片在同样温度改变的情况下误差改变只有0.05%,远远小于标准要求。

(2)采样电阻

国内智能电表的采样电阻多数选用片状薄膜电阻,此电阻精度一般为±1%,温度特性25ppm。由于互感式智能电表的电流采样通过电流互感器与电网相连,而电网环境复杂多变,拉合闸产生的脉冲群、间接雷等环境下对采样电阻产生了较大的冲击。为了提升表计的抗冲击能力,建议选用柱状贴片电阻,又称晶圆电阻,与片状电阻相比,柱状贴片电阻由于有更大的表面面积使之耐电流,耐高压的性能大大提升,不论在功能上,机械结构上,电气特性上,或安全性上,都明显优于片状贴片电阻。

为了验证两者的差异,我们对片状电阻和柱状电阻从实际运行角度进行了可靠性模拟。

抗脉冲群能力试验

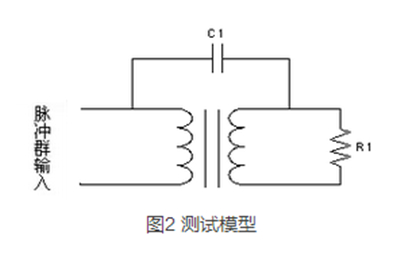

模拟现场运行在强脉冲群环境后电表误差的稳定性,为了搭建更加严酷的现场环境,我们人为加大互感器一二次侧的分布电容,对互感器的一次回路和二次回路并一个47nF的Y电容进行群脉冲试验(见图2)。

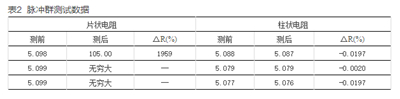

在测试电压4.4kV,频率100k的实验条件下片状电阻阻值发生明显变化,而柱状电阻的阻值基本保持不变,具体见表2:

抗静电冲击能力试验

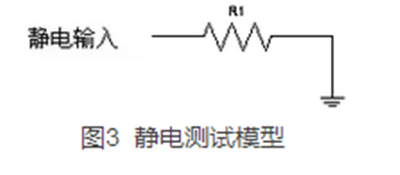

模拟智能电表运行中受到静电干扰,采样电阻一端接地,一端直接打静电(见图3)。

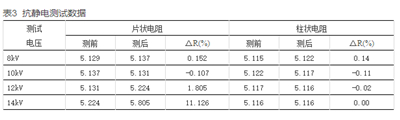

试验标准按8kV,10kV,12kV,14kV正负各打10次,片状电阻在12kV阻值已经发生明显变化,而柱状电阻在14kV阻值也保持不变,具体变化如表3所示。

从以上的数据看出柱状电阻抗静电能力远高于片状电阻,适合电压和电流采样电阻使用,有助于提升智能电表在各种严酷环境下计量误差的准确性和稳定性。

(3)互感器

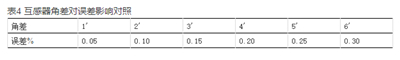

互感器的作用是通过一定的变比把幅值较大的一次侧电流变成幅值较小的二次侧电流。在转换过程中,互感器的角差、比差虽然能够通过软件补偿的方式进行修正,但线性的差异还是没有很好的解决,这个差异直接决定了智能电表误差的线性。以下通过对互感器角差和智能电表误差的变化关系说明角差对表计误差影响的重要性。如表4所示,互感器在不同电流点的角差如果为5',这两点之间的误差就存在0.25%的线性差异。为了提高智能电表的误差线性,建议挑选角差在3'以内的互感器,这样就能保证不同电流之间的计量误差能控制在0.15%之内。另外互感器初级和次级之间存在的分布电容经常被设计人员忽视,但它的存在对小电流误差影响很大,而且分布电容值越大,越影响误差的线性。

软件温度补偿

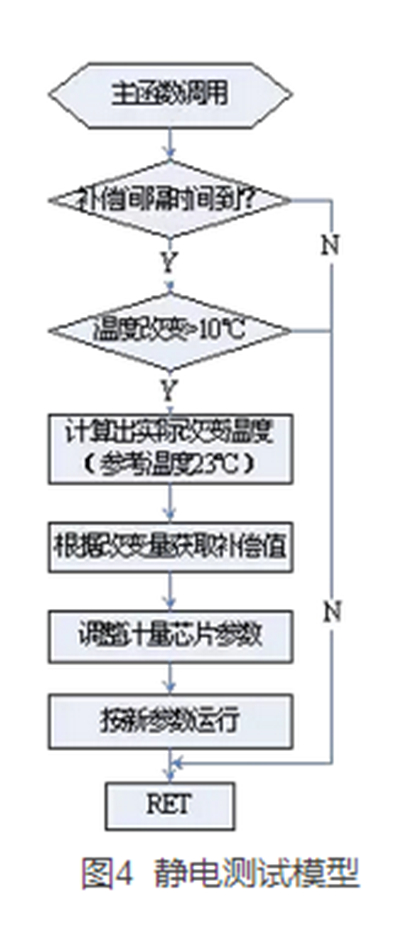

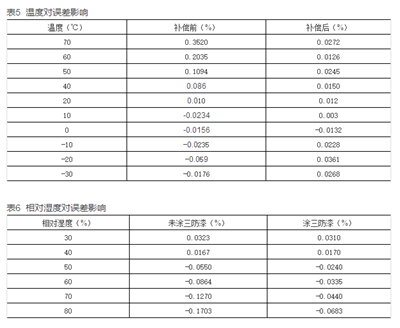

由于采样电阻、互感器、基准电路本身存在精度误差,常用的方法是通过单点调试的方法来满足计量要求。对于一些误差线性要求高,在不同温度环境中对误差一致性有特殊要求的用户,软件需要进行动态温度补偿,建议以10℃为间隔,分段修正误差,以达到在不同的环境中误差一致性。图3是动态补偿前后误差数据的比对表,从表中可以看出补偿后的误差数据基本都控制在±0.05%之内,补偿流程图见图4。

三防漆工艺

对影响计量部分器件全部采用三防漆涂覆,有效隔断采样器件与外界水汽的接触,完全避免因水汽、盐雾造成对敏感器件的影响,有效控制误差随外界湿度变化的影响,提高智能电表可靠性。因水汽在电阻表面形成薄膜层,薄膜层的电阻为R1,采样电阻值初始值为R0,R0和R1为并联关系,有水汽的采样电阻变为R=R0/(1+R0/R1),阻值变小引起采样信号变小,最终导致计量负误差,表5是在不同湿度环境下涂三防漆和未涂三防漆的误差对比表。从表中可以看出涂三防漆后的误差数据明显改善。

总结

按本方案设计的智能电表抗冲击负荷的能力大幅提高,而且在高温、高湿等恶劣用电环境下,计量误差的准确性做到较好的一致性,能有效降低挂网失效率,对国内智能电表的性能提升具有一定的借鉴意义。

责任编辑:电朵云

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网

-

新基建助推 数据中心建设将迎爆发期

2020-06-16数据中心,能源互联网,电力新基建 -

泛在电力物联网建设下看电网企业数据变现之路

2019-11-12泛在电力物联网 -

泛在电力物联网建设典型实践案例

2019-10-15泛在电力物联网案例

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

能源革命和电改政策红利将长期助力储能行业发展

-

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网 -

5G新基建助力智能电网发展

2020-06-125G,智能电网,配电网 -

从智能电网到智能城市