合肥工业大学李鑫:智能制造关键技术在储能行业中的应用

图为合肥工业大学智能制造技术研究院院长助理李鑫发表主题演讲

6月24日下午,由中国化学与物理行业协会动力电池应用分会、电池中国网联合主办,爱发科东方真空(成都)有限公司重点支持的“Li+学社·成就锂享 智信未来(2018)电池技术沙龙第四期:智能未来——解密动力电池数字化内核”在四川省成都市举办。合肥工业大学智能制造技术研究院院长助理李鑫在沙龙上发表了题为《智能制造关键技术在储能行业中的应用》的演讲。以下是演讲内容。

合肥工业大学智能制造技术研究院院长助理 李鑫:

各位专家、老总、朋友、秘书长,大家下午好,非常感谢中国化学与物理电源行业协会动力电池应用分会秘书长的邀请,今天我的演讲题目是《智能制造关键技术在储能行业中的应用》,为什么讲智能制造在储能行业的应用呢,上午我们的专家讲得非常好,当一个新的技术出来之后怎么把它造出来,大家都知道水果好吃,怎么把它种出来,而且种出来的东西健康环保还让老百姓喜欢,这个是比较重要的事情。我就讲一点自己的思考,请大家多批评指正。

我叫李鑫,我的单位是合肥工业大学智能制造技术研究院。我第一个方面介绍我们的机构,第二个就是动力电池,第三个电力储能,第四个讲节能控制,第五个讲研究课题。首先我们智能制造技术研究院是2013年底成立的,国家工信部、教育部和安徽省给予了很好的政策支持,合肥市给了我们1100多亩地,投资了130多个亿。占地300多亩的项目一期已经动工了,预计2019年6月份会竣工,上面是我们的研发中心,这个是我们新能源汽车检验检测的平台。它做的工作第一个就是围绕一个主线,提升智能制造产业的竞争优势,我们有七大领域,其中一个比较重要的领域就是高端智能装备,第二个是新材料和制备工艺,主要是新能源汽车应用的新材料,第三个就是节能跟新能源汽车生产工艺,包括零部件的生产,第四个就是我们的新能源储能技术,这块我参与得比较多,因为我们有光伏中心,后来我们在推动光伏的过程中意识到储能很重要。我们的产品和检测是伴随研发生产和再利用整个过程的,怎么评价和评估它?还有产品的设计、质量评定、产品测定等等,这些都是非常重要的。

我们目前引进了60多家企业。这是我们拿的一些资质,安徽省包括地方团队与我们一块合作做的项目。目前我们学校研究院每年我们约有500个研究生会参与到由入驻研究院的企业提出来的课题当中,老师带着研究生做课题。研究生做什么呢,就做企业提出的课题,这样我们学校的研究方向就非常明确,目前研究院有1000多名研究生。我们研究院的定位在什么地方呢,在这里边我们简单汇报一下学校的科研机构和科研院所讲到的原始创新:像我们锂电池一样,过一段时间就会出来一个高水平的电池,原始创新不讲生产,只专注于技术的优劣。企业需要大量的生产技术,原始创新和生产技术之间的节点在哪里呢?不可能让企业去研究原始创新,我们研究院就立足这个点,把设备企业的需求与前沿技术相结合,把需求和技术结合在一起,目前我国在这方面已经取得了一些成果,这是我们做的一些工作,我们的研究院只做研发和平台,专利给企业,我们只写论文。

我们讲到智能制造和储能产品的关系是什么,上午我们讨论了这个事情,首先就是电池的安全性问题。我们经常会听到有人说锂电池不安全,在我看来出现锂电池出现不安全情况主要是以下几种情况导致的:从原理上来看,锂电池是安全的,之所以会出现不安全的情况,是生产过程中粗制滥造出的问题,锂电池制造原理是好的,但生产过程没有做好,生产工艺出了问题或者没有使用好的原料导致的;第二个就是电池本身是好的,但是客户的使用环境、控制系统,乃至使用方式不好,导致电池出现了问题;再有就是客户可能只购买了一些低价劣质产品,进而从开始形成了较差的印象,而真正优质的电池他们出于多种因素没有购买使用。上述情况在学术界、产业界都会以不同的场景出现。今天上午有一位专家讲得非常好,在目前阶段锂电池向国外学习的话,像谁学习,我们本身就走在行业的前面,那一脚要我们自己迈,这个时候要呼吁新的技术伴随着新的生产工艺。那么新的生产工艺由谁提出呢?原来我们有设计院,自己有生产工艺,但是颠覆性的生产工艺不多,这就需要新的生产体系,新的生产体系包括原材料的管理、生产控制、设备、库存、使用、回收再利用等构成的一个生产体系。我们原来的研发机构是有问题的,原来的研发机构只是进行梯段性的研发,渐进性的研发,在研发上没有突破。智能制造和储能产品的关系非常密切,我听了秘书长介绍储能产品与智能制造以及构件储能产业智能制造体系,感到非常高兴。前段时间我到江淮的蔚蓝汽车生产线,它的车间温度是26度,非常低,没有什么噪声,里边全部是机器人工作,生产出来的汽车定价在10万。

智能制造行业的问题是什么呢,第一个是车间维护问题非常难,原来我们机床坏了可以上修一下,无所谓这个机构那个机构有没有问题,但是现在发现程序很小,很复杂,还有网络,还有图像识别,人员维护几乎不可能,工厂电工来维护这个系统很困难。第二个持续改进很难,今天上午有专家讲,新的设备刚提交货物三个月,产线就要根据客户的需求就要改变了。第三个柔性生产,我们希望电池厂把东西固定下来,但老百姓需要的东西是日新月异的,所以很难。第四个经验保留难,现在一个人才在一家公司待到7年以上是非常难的,我们的核心人员很难保,他的经验没有办法保持下来。第五个固定资产容易贬值,机器人是固定资产,像机床一样可以抵押,生产线抵押给谁呢,一旦生产线用了大量的机器人你的生产线就可以货币化,可以抵押。汽车是几十万辆要换一个生产制造,我们储能也是一样的,我们的自动化、数据化、信息化、智能化,这些东西都是手段,它的目的是什么,目的是首先让我们的管理人员能够可观测到我们每一个生产工艺的参数和结果,我提了一个名字叫全景可观测。什么意思呢?就是深度可观测,我们生产线的观测水平处于什么位置呢,原来是在秒级的,现在到毫秒级。这个全景可观测就带来了大数据,刚才我们有老总说,一个生产线里边有2000个数据,你把这2000个数据乘上1000倍,然后再乘以24小时有多少数据在那里放着,如果你没有想好数据怎么用你采用这么多的数据在这里干什么呢,全景可观测很难。我在蔚蓝汽车看了他们生产过程基本上是全景可观测。

第二个是深度集成,我们在做生产线的时候有很多的工位,有可能一号厂家提供的设备采用的设备是西门子的,二号采用的设备是二号厂家的,三号采用的是其他的。这些东西拿来之后,当你做系统集成的时候你想设定某些参数设定不了,你看不见控制不了。1999年在我当研究生的时候我们老师带我去海螺水泥做调研,那时候他们就可观测,所以它们就成功的击败了其他竞争对手。这是生产车间的图像,这里边我们目前做的网络、显示、互联没有问题了,但是在全景观测上有信息孤岛。

这个是隔膜的图像,有褶皱了,有破坏了。第二个就是基片的模次的检测,要求每秒钟2米,这里边有一些图像,包括漏底、暗斑等等都是它的瑕疵,图像处理会在里边大量的使用。这是它的指标,现在很多的厂家都在做这些事情。我们学校做的工作就是企业提出来我接到锂电池的检测项目视觉来做比较难,我们就大平台帮它测试找视觉的方法,用什么方法解决最好,多快的方法比较合适,老师、学生、企业都有收获,这是非常好的正向的环节。有的说我不找老师和学生,因为有点慢,找市场的人可以吗,当然也可以。

另外就是锂电池的整个生产线,我在2015年和格力空调下面的电工厂做的项目,我们描述他的工艺花了一年半时间,我带了六个学生把那个项目做完了。因为它的生产工艺没有描述,厂家采购的时候说要什么,企业提供给他了,生产工艺的描述没有,这就带来了问题,动力电池的生产线做了很详细的描述,包括对环境、水电气的需求,前段中段后段和PACK的工艺都数据化了。之后就实时监测的时候数据有问题就找问题是什么,到底哪里出来的。第二个是整个的规划,第三个就是我们全厂的信息。后来在锂电池的智能制造的显示里边,它的传感、它的显示3维立马就看到,工厂的人扫这个设备之后立马知道这个设备哪个厂家生产的,什么时候检测的,我们的生产设备厂家和生产厂家通过云平台无缝对接,这个3维的设计避免了干涉各个方面的问题。

除了我们的生产工艺之外还有水电气,不单单是我们生产工艺本身的问题,例如我们的通风,我们的配电,因为在我们的锂电生产过程里边我们设备对电源的敏感性非常的高,这里边高精度的电源,通信用的电源,气候用的电源,我们照明用的电源,还有检测用的电源都是很特殊的,我到很多的厂家去看了厂房非常漂亮,但是在我们电源细节部分却不是很好。另外我们的洁净、干燥、水处理,怎么实现能源的综合利用也是非常大的问题,不单单是设备厂,生产加工所需要的设备,同时包括环境的设备也非常重要,怎么实现它的平衡,这是我们讲锂电智能制造的思考的东西。

第三个给大家汇报电力储能,我们的电池如果是梯次应用。电力系统用的储能是什么呢,这个电池里边是电化学微组的液类电池,我们的国家在能源的技术路线图里边讲了系统效率的要求,我们2016年拿到了一个国家的研发项目,集中在全国14个单位做这件事情,现在在推进,难度非常大。高能量密度、高系统效率、低成本,这里边我们讲的低成本不是低价低频次,低成本讲的是低消耗。它包含核心原部件,我们选择的时候要选择批量化稳定生产的东西,我们锂电池也要这样考虑,我采用原材料它就是批量的稳定的。另外就是控制性,在这个过程里边我们感觉到锂电的控制系统也是有一点小问题的,什么意思呢,在我们的新能源汽车用了电池的管理系统,有些厂家说我1200块钱做到,有些厂家800块钱做到。我就问他这个板子做了之后处理了吗,他说我做了三方漆,但是我说你知道三方漆有问题吗,他说厂家没有要求。其实这个时候会带来很多的问题,这个时候你说问题到底是谁的呢,所以我看到这个都可怕,他们跟我说你不要怕,他们说电池本来用不了多长时间的,我想也是对的,但是我们锂电池承诺的次数是5000次,我们实际多少次呢。你要保证5000次、10000次的时候你的系统能保证吗。另外就是控制系统的原部件,我们新能源汽车用的冷却泵,冷却泵前面的部分怎么保证它的可靠性,也保证不了,电池的热控不好,泵不好怎么保证呢,控制系统要引起大家的重视。

我们和芯片厂家合作来解决锂电池里边的保护,这里边有一个可以参考的经验,我们每家有一个表,前几年的表很贵,后来有芯片,芯片解决了外围的东西,表就变成了几十块钱。在我们锂电池,电力储能,动力储能我们有没有提高芯片解决方案。上午我们在讨论课题的分解时我想提一个建议,能不能加一个这样的东西,我们锂电池的剂量和保护在芯片这个方面是怎么样的。第三个就是应用领域,我们的充电桩要和其他的配合,这种配合你的环境适应性就要高,你的热控就不能复杂,如果你早光伏电站应用你的次数就高。我们生产电池的时候往往只从电池本体进行技术考虑,另外应该考虑当我们的电池用在什么场合,根据这个场合我的生产工艺怎么调整。前段时间有个厂家跟我们说在内蒙古有3万个表要用锂电池,我找了锂电厂家问方案,锂电厂家说我们这个电池什么厂家都可以,显然针对特定的没有考虑。生产出应用所有的场景对电池来讲代价太高了,应该根据应用领域做适应性的调整。

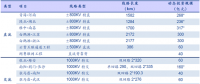

这是我们的储能,在我们电力储能里边它的内部结构是多个电池串起来,在这种结构里边我们如何和光伏配合,如何和厂家配合,它的寿命就要10到15年,我的电池是电力设备,它不是消费品。对于我们的电力储能来讲它就要考虑长寿命,高安全,高效率都往后靠。我们锂电池设计生产时应该提出针对电力储能的应用,针对储能等后续应用的全链条设计是比较合适的。这里边我们的钒液流电池可以出现五六十家单位,这个市场就起来了,这是很好的一个领域。这是电堆的生产,这个电力储能和我们讲的动力电池的储能不一样了,这个功率小,但时间要长,5000瓦的电堆连续供电4个小时,这个时候锂电池就没有优势了。我们现在考虑把电堆和锂电结合做很多的储能,在充电桩,在烘干都有非常好的应用,它整个的造价就下来了。这是它的一些主要参数。目前这种电池有两种结构,一种是大罐存储集中反映,对于小系统采用小罐存储,分布式反映的系统,比较灵活,目前我们的方案是这个比较小的系统。

这是我们与入驻智能研究院的企业合作的项目,为什么讲电机保护呢,这里边有泵,这个泵要专门保护。另外就是我们专门开发了我们自己的控制器,这里边给大家汇报下我们的想法,我们做设备的时候,我们的设备买了PRC,你要进行编程,编程要熟悉工艺要懂得编程的技巧。往往出现这个人编程非常高但是不懂工艺,或者是这个人懂工艺不懂编程。我前段时间和日本一家做镀膜的企业聊事情,能不能针对他们的镀膜设备开发专门的控制系统,我们接了这个任务,但是我们一看它的思路跟我们国内的思路,一旦它的控制器研发出来之后又把一批人拦在外面。这是我们后面的开关柜和变压器。这是我们整个团队里边的对标,这里边做锂电的标准我们应该有对标,我们国际上的标准是什么样子的标准,将来我们怎么可以达到标准,包括生产标准和各方面的东西,我们的目标是什么。这是目前我们的一些产品做的一些工作。这是我们研究方向,我们主要根据原材料,我们根据核心原材料做的电堆研究,然后是它的集成,然后是它的系统控制,最后是应用,我们根据这几个部分控制,如果我们里边做智能制造的话我们可以根据这几个环节做智能制造。在原材料端我应该怎么做,在组装厂我应该怎么做,我PACK上应该怎么做,我们要有高标准提出来。同时在锂电的集装箱方案里边也要有更好的方案出来,目前各个厂家的方案不一样。

节能控制,我们设备采购的时候要考虑它的环境和它向后的扩展性,不能做闭口要做开口,这需要设备厂家有一定的研发能力。第二个我们的系统设计尽量模块化,可置换,我们知道PRC原来的起源是因为汽车的可置换性,现在无论是什么都出现了下架的PRC,PRC和公共机结合,它做设备的模块化设计。第三个就是实现项目管理和现场管理,我到一个光伏企业考察的时候,光伏企业拿来一个东西我都不知道原材料是谁生产的。我们要给用户最大的安全保障,我的电芯给你之后在二次利用之后效率可以达到多少,你买了我的电机3年之后效率达到多少我会给你一个保障,你敢保障吗。通过数据的搜集,数据的优化来逐步改善我们的系统,这个是全流程,整个闭环我们要做起来。

这是我们监督控制,我们的零件称重和分配,还有电芯组装,电池整体的组装,尤其是最后一年固定资产贬值的问题怎么控制,我们要提高它的可资产化和货币化。另外节能控制就是对我们生产控制的参数进行监控,调整我们生产过程的参数可以让我们整个生产线的能耗降低,这里边就实现了设备的可视化。设备的可视化目前有不少厂家可以做到,我看到传感器的数据,但是传感器数据的趋势你没有看到,这个传感器和传感器之间你看到温度很低,没有看到别的量增加了。第三个就是设备的可持续改进,我们的MES系统不可能一次成型,我们的MES系统要调整。现在有一家企业提出云MES,将来你的自动化生产不需要MES,他给你一个端口你把数据上传,你的管理者就可以上云了。而且他做了一个厂家之后他的经验会越来越丰富,他的MES系统会越来越全,这是互联网+对产业链的一个绞杀,这样做有可能会造成同质化,他要有自己的东西。有个公司提了智能制造连接,他们做的端的生产线是自己生产,我们鼓励锂电池的厂家和设备厂家联合制造,这样表面来看你投入了能力,但是后续可以改进,设计厂家就联合制造协同创新。刚才讲的全景可观测,哪些叫全景呢,管理、生产、人员、市场需求,都可以看到。可观测包括我们的视频、音频、流量等等的。假设你想调看每天10点钟的生产数据就可以全部拿出来,从时间的切片来看你可以看到那个点的所有的数据,这个对你整个管理质量保障是有数据支撑的。

目前我带的小团队在智能研究院做的工作就是建模,我们做建模很辛苦,但是我们收获也很大,收获很大是什么呢,如果我们对生产工艺的参数和过程的数据模型不清楚的话可能我们会失去很多的机会,比较大的机会就是我们对事物的本质认识没有了。这个是3维的建模,这个是生产过程的模拟,在我们生产线没有做起来之后我们物流、水电气的模拟完成了,我们所有的平台是非常便宜就可以做到的。我们参与很多的项目,包括安徽省的科技攻关项目,基于大数据的电机柔性装配自动化生产线及其关键技术,我们重点是大数据。第二个做了工信部的项目,农机的自动化车间的项目。

最后有一点体会,大家对智能制造应该有更多的耐心,只要有耐心一定会有所收获。欢迎大家到合肥我们那里去做客,谢谢大家!

(根据现场发言整理 未经本人审核)

责任编辑:继电保护

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网

-

新基建助推 数据中心建设将迎爆发期

2020-06-16数据中心,能源互联网,电力新基建 -

泛在电力物联网建设下看电网企业数据变现之路

2019-11-12泛在电力物联网 -

泛在电力物联网建设典型实践案例

2019-10-15泛在电力物联网案例

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

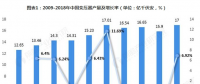

能源革命和电改政策红利将长期助力储能行业发展

-

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网 -

5G新基建助力智能电网发展

2020-06-125G,智能电网,配电网 -

从智能电网到智能城市