阳如坤:储能电池制造价值链

5月19日至21日,“第八届中国国际储能大会”在深圳隆重召开, 来自中国、美国、德国、英国、加拿大、西班牙、日本、韩国、澳大利亚等国和地区1500余位政府机构、科研院所、行业组织、电力公司、新能源项目单位、系统集成商等代表出席本次大会。

深圳吉阳智能科技有限公司董事长阳如坤,发表了题为"储能电池制造价值链"的精彩演讲。

演讲内容如下:

阳如坤:

大家好!非常高兴有机会在这里跟大家分享有关锂电制造的内容,内容非常多,制造业是大家最关心的题目,今天我从一个侧面跟大家分享储能电池制造,我们如何考虑价值链的分布,如何提升制造的效果。

我的报告分为以下四部分,一是价值链的构成,接下来是几个目标的实现。

从电池产业的发展来看,我们认为电池成为资源节约、新能源汽车、清洁能源的重要依赖。我们认为任何一个产品,如果它处于这样的地位,我们把它称之为基础产品,跟CPU、机器人、钢铁同等重要。我们认为这样的产品应该专门解决其制造问题。我们认为芯片是产业的大脑,电池是产业的心脏,尤其是对移动产业来说。我们认为二者的结合成为移动产品的重要支柱。

既然是芯片和大脑的结合,我们认为动力电池的制造,尤其是电芯的制造,应该用芯片制造的理念制造。目前最重要的是不能实现所谓的多样化,我们知道芯片是把里面做好,通过组合满足不同的电脑或者手机的要求。个人认为电池应该有这样的理念制造,才能满足整个产业的要求。

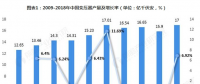

这是来小康2011年提出的要求,5000次以上的循环寿命,1.5元以下的成本,80%以上的效率。在今天看来,目标已经实现了。从成本的角度来说,应该控制在这样的层面。我们从产业的挑战来说,未来电动汽车能够完美实现,替代燃油车,目前在1.5-1.8元,我们有比较大的空间实现目标。

电池的价值链包括两大途径:

第一:

一是降低商业成本,我们可以通过材料降低成本,我们认为这个层面是有限。提升电池制造合格率,目前是90%的水平,还有比较大的空间达到目的。

二是提升产能利用率,如果每一个产业的产能翻一倍,制造成本会下降10-20%,要看产业饱和度的情况。一定程度的饱和度,下降比较少。我认为在电池制造业,尤其是一个电池厂来说,成本的降低非常明显。最近在规划大电池厂时,从1GWh翻到2GWh,从2GWh翻到4GWh时,成本会有大幅的下降。

三是梯次利用,最近铁塔集团有一个说法,退下的电池可以按照0.4-0.5元每GWh来回收,这对行业是可喜的消息。模块化的设计在降低成本方面也是显著的效果,最后实现纵向一体化,这是比亚迪采取的行动,他们在这一块取得了比较可喜的成就。在这个层面上个人认为不是每个企业都可以采纳的,只有对全产业链有能力的企业才有可能采纳。

综合以上因素,提升合格率,降低成本、梯次利用,我认为降低50%的空间是有可能的,在于你如何努力。

第二,采用物理方法减少成本,这面临安全风险。提升Pack的效率,国内有比较大的上升空间,Pack的存储率大概是50-60%的水平。黄老师的Pack存储率大概是85%以上,对铁锂来说是好消息。

今天我想说的是第一个层面,如何从制造的角度降低成本。这是电池制造的背景,从材料体系发展来说,从现在到2020年、2025年,对制造带来的挑战。在此层面上,我不详细介绍。这对制造体系有比较大的改变,从现在基本实现社会的互联互通、智能智造到虚拟现实的制造。

简单介绍动力电池,我们有评估指标体系。很多电池企业规划生产线时忽略了重要的指标。大家知道电池之的合格率、材料利用率、人工成本率、WH指标、每WH设备投入、安全指标、能耗指数、运转可靠性。在能耗指标上,我们可以计算电池厂,每WH电力成本大概是3-5分钱,每个企业计算电池厂建设时,是否认真计算能耗成本,这对电池的成本影响非常大。假设现在可以把1元降到2、3分钱,这是很好的降低。运转可靠性,现在设备在不断发展过程中,可靠性对我们的影响非常大。目前为止,电池单机制造设备的无故障时间比较低,大概是1000-3000小时的水平,难以达到机器人达到的50000小时以上。

从制造合格率现状来说,包括以下五方面:

第一,从电池制造合格率来看,现在是75-80%,未来希望涨到90-96%的水平。

第二,材料利用率也是如此。

第三,人工成本是3-10%,未来尤其是动力电池的制造,我们希望尽量减少人工,人对电池制造的影响非常大。除了维护的基本成本,我们在所有动的方向都会减少,可能会把人工成本率降到3%以下。

目前为止,我们从90%的合格率到88%材料利用率,产出率是79%。希望2020年,我们电池制造合格率可以提升到96%,未来材料利用率希望达到95%,产出率可以达到91%。2025年,我们希望把电池制造合格率提升到99%,材料利用率提升到98%。我们第一步的提升有12%的利润空间,再提升有18.5%利用空间。12%的利润空间对1GWh的电池厂来说是18.5%的价值。尤其是现在竞争激烈的情况下,对我们产业是非常有意义的事情,值得我们关注。

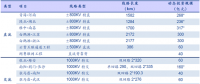

电池制造目标路线图,如何降低电池品种,现在150种算是少的,简单统计下来接近170-180种,这么多的电池对制造业来说是灾难。每个厂家的技术、结构、设备、制造效率不一样,我们希望逐步把我们的品种降到10种左右,个人认为中国做10种左右的电池便足够了。

最重要的提高一致性,可惜现在没有完全的指标规定一致性。我们认为用系数衡量不同电池的容量、规格,可能是比较好的办法。希望从0.2到1.8左右,希望未来可以降到0.1的水平。汽车厂跟我们说做电池是选出来的,做发动机是个个都合格的。我们希望未来直接Pack,不需要过多的筛选。B品的材料是卖不出去的。

制造成本,包括电力、人工、设备折旧,加起来大概是0.2-0.25元的水平。随着规模的提升,制造成本会有比较大的降幅空间。单线产能,规模对我们来说是可观的。未来一条线甚至一台设备可以做到1-2GWh的水平,我认为这是电池企业应该追逐的主要目标。主要原因是电池企业和汽车企业存在巨大的差距,1GWh可以满足2万辆车的要求,一个汽车厂的规划至少是10万辆,甚至30万辆。他要选择多少个汽车厂满足其要求,汽车厂希望选2-3个汽车厂,不会把百分百的产能都给你。我们可以规划电池厂的规模要达到什么水平。

从制造合格率来看,按照重要度分为20个影响因素,我们称之为KACC五。从20个因素分享CPK值,我们可以做到90%左右的整体合格率。我们做到1.1,可以实现2020年的基本目标。我们努力把CPK做到1.33,将会更好。大家可以把电池制造体系进行规划,我们把每个系统、质量影响因素统计起来,算出我们应该做到怎样的水平,我们的电池应该怎么做。

提醒大家,电池的制造工序里,如果某一个工序的合格率在95-96%的范围波动时,建议你们彻底砍掉这个工序,或者用别的方式替代。如果达不到这个水平,显然这道工序不能作为制造的主要工序。电池制造还有工序处于这个局面,我希望大家应该有思维提高电池的制造质量和电池制造的合格率。

设备的投入和合格率成本的关系,并不是设备越好,成本越低,也不是设备稍差,便不能满足要求。随着中国的发展,我们从半自动、自动到今天追求全自动的过程,我们追求合适的合格率是经济的成本。我们看到合格率成本的曲线是凹形的,合格率在不断提升,曲线往前推移。可以看到针对不同的千分之阶段、规模化生产阶段,表现出不同的要求。我们规划电池制造企业时可以划曲线,我们把合格率定义在哪里,投入应该在什么水平,大家可以认真研究这方面的内容。

智能制造实现的目标和方案,个人认为现在电池制造合格率是90%是极限,我们把所有的设备放在一起,能产出的合格率。我们优化每台设备能达到的合格率,未来必须依靠大数据、智能制造,才能把合格率提升到96-99%的水平。

工业体系和基础思路,这是智能制造的思想,第一步是实现标准化,我们要用大规模的思想做电芯,如何把芯做好。第二步是有规模,只有模型才能数据化,没有模型,任何东西都难以实现。模型包括工厂模型、制造模型、工艺模型、质量模型,把这些模型建立起来才能实现数字化。用数据进行分析,有数据可以实现智能,进行质量分析决策。实现数据,第一步要实现互联互通互操作,建立电池互联互通互操作的体系,对物料、系统、信息系统的信息模型、标识、交换,我们要听到、听懂、理解和思考,关键在于数据支点,它可以实现这个功能。这涉及每个企业如何定义物料数据支点、信息系统的数据支点。

这是互联互通的基本思路,通过原数据的分析、数据规范、适配模型,搭建规范,现在的规范会逐渐走向规范,实现不同厂家的连接。我们要实现全过程的追溯。要实现起来是非常难的,并不是所有厂家都能实现追溯。只有实现这样的追溯,优化才有基础、有数据,有追溯才能实现一一的对应关系。

关于智能制造实现的路径,我们对模型进行数字化,大家知道这个模型很复杂。从纳米尺度、微米密度、厘尺度等,都会影响我们整个过程,整个过程都需要实现数字化。有了数字化,我们可以基于数据进行大数据的优化,我们建立优化模型,实现智能制造。

有了数据,我们可以实现制造过程的数字孪生。我们对产品数字孪生、生产数据、工厂数据,实现数字孪生的过程。我们电脑里建立理想模型,生产过程中有现实模型,两个模型进行比较。电脑模型没有误差,这是标杆,我们用标杆和实际模型比较,这是我们优化的过程。我认为这是数字孪生最重要的想法和思想,这是西门子在构筑工业系统时的理想模型,我认为这个模型对我们过程非常有价值和意义。

从智能制造数字化模型过程中,离不开人、机、才、方、环。我们以前的思想是对人、机、料、发、环进行调整,从而解决问题。过程最重要的是人的经验的积累,尽管所有东西积累到电脑里,它只是一张纸,并不是整个电脑具备的经验的积累。

未来我们要基于模型MBD,通过模型的分析、调整解决问题,过程是实现模型的经验积累。有了模型的经验积累,我们可以在电脑积累,电脑可以认识过程,这是标准化、模型化、数字化和大数据智能化。AlphaGO沸沸扬扬,重点的是他有模型,我们电池也可以这么做,通过这种方式提升电池的制造质量。说白了是我们犯过所有的错误和积累的经验,通过数据实现模型,实现制造过程的优化。这是我认为智能制造的核心思想。有了这个思想,我们可以解决现在的显性问题,显性问题是我们可以观测的问题。解决隐性问题,通过大数据的分析,提取、评估发现隐性问题。机器的衰退、磨损、腐蚀、泄露、粉尘、振动等,通过数据的分析进行体现,由此进行健康管理、运行维护。电池企业一条生产线是8-10GWh,这个东西对我们的意义和价值是可想而知的。有了这个东西可以进行数据的挖掘,最终实现智能优化,这是开发微模型循环优化的过程,这对提升电池质量有关有好处,从中修正我们的模型。

建立模型后可以进行质量分析集成,我们建立了这样的模型,有了追溯、质量控制点,我们可以建立几个段,把锂电制造分为三大段,每一段可以建立质量分析的模型,每一段进行优化。可以把所有的段结合起来建立大数据模型,最后实现大数据分析闭环,我认为这是质量制造模型。

回头看制造价值链,我们通过这样的过程提升电池制造合格率,我们提升材料的利用率以及提高制造的一致性。目标是从我们现在的CPK每个工序平均是1.33,合格率是99%,带来15-18%的合格率的提升。

制造价值链面临的挑战,从目前的情况来看,智能制造分级来说,目前的电池智能制造处于初级状态,我们有感知,我们对质量、设备质量有统计和追溯,但没有实现数据和设备联动和优化,合格率只有90%左右。我们希望未来可以实现恒定智能,我们的数据可以进行分析、优化,优化的过程可以实现制造的制造合格率。

从智能制造面临的问题,最重要的是模型,在模型的建立方面,清华欧阳老师团队做了很多关于模型的东西,这是锂电制造的基础,对我们非常有价值。目前锂电制造的主要问题是研发周期长、准确率低,完全靠经验、碰运气解决问题。大企业积累的东西很多,犯错也多,他们变得越来越优秀,电池越来越向他们集中。我们希望未来能把经验变成在电脑里能实现的东西,对提升合格率有更大的价值。

来料数字化面临多样的问题,液体、粉体、杂志等如何实现数字化,这对我们来说是比较大的挑战。总结来说,锂电制造在试错的时代,靠试错解决问题,而不是靠模型、数字化解决问题,希望大家共同努力,取得更好的成果。

简单谈谈政策的变化,这对我们的影响很大。2017-2018年降了40%补贴,这种补贴对产业来说不是好事业。我认为这是三角债和安全隐患的制造者。三角债,很多汽车厂为了拿补贴做了很多厂,汽车厂不会把车给电池厂,电池厂不会把钱给材料企业。我认为这是国家补贴政策造成的,国家良性债务体系较差,加上这样的问题,我认为整个产业目前面临的,不要说自己很好,我认为都会面临同样的问题。

安全隐患,为了提升合格率,我们的标准里只讲合格率,几乎没怎么说安全,大家拼命提高所谓的容量,从115提到140,甚至是160。过程中带来的安全隐患非常大,把壳增大等,由于国家政策因素,我们统一做高能量密度或者目前没有完全验证的材料,对产业的隐患非常大。在座有惊心动魄的事情,我们现在做的电池安全性比以前差了很多,我们应该用市场需求决定我们的定位,我们应该考虑在没有补贴的情况下,我们定位自己的电池、自己的结构。尽管少拿补贴,我们未来可能可以活得更长。

动力电池是产业的心脏,不应盲目追求多品种、适用性解决问题。

我们要靠单一化电芯、规模成本成为发展的主流,以为以Pack组合适应差异化需求。以提升合格率作为企业核心竞争力,降低成本。我认为电池企业应该从产品需求发挥,划分自己的产品平台和制造平台,确定制造模式,才能满足市场的要求,而不是完全为了满足补贴的需求,规划我们的产品平台或制造平台,我认为这会对我们整个产业带来毁灭性的打击,可能很多企业就此停止成长,这是我们的顾虑问题,谢谢大家!

责任编辑:继电保护

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网

-

新基建助推 数据中心建设将迎爆发期

2020-06-16数据中心,能源互联网,电力新基建 -

泛在电力物联网建设下看电网企业数据变现之路

2019-11-12泛在电力物联网 -

泛在电力物联网建设典型实践案例

2019-10-15泛在电力物联网案例

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

能源革命和电改政策红利将长期助力储能行业发展

-

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网 -

5G新基建助力智能电网发展

2020-06-125G,智能电网,配电网 -

从智能电网到智能城市