基于PLC的数控机床安全控制设计

OE点就再次运行空运转程序,使主轴与夹具发生碰撞,造成主轴精度及动平衡超差,无法满足设备加工的工艺要求。分析其原因:当机床在运行过程中报警停机之后,机床夹具及主轴的位置状态已经发生了变化(不再是初始状态),若是消除报警之后立即重新开始执行后续程序,就很容易导致机床主轴误动作造成主轴与夹具或工件发生碰撞。为了避免因碰撞造成的不必要的工废.进一步提高设备本身的防错能力,作者针对FUNUC系统加工中心设计了一个数控机床动作的安全控制程序,该程序的作用主要是保证在执行加工程序或者空运行程序过程中发生了机床停机报警,在操作人员消除报警后,必须执行回参考点的程序,如果不执行回参考点程序使程序、设备的夹具、主轴、刀具等恢复到初始位置,机床将无法执行加工程序或空运转程序,这样就有效避免了设备碰撞的可能性。

2.1 设计思路

为机床增加防错功能以实现机床动作的安全控制是通过修改数控机床的PMC程序及机床自动运行的条件,增加机床启动条件的限制,并在操作面板上增加循环启动准备好指示灯(STEN—L)、返修指示灯(RECUTL)及返修键按钮。具体方案是:

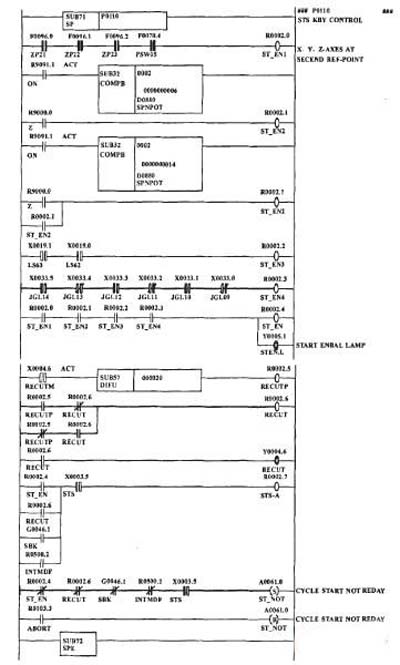

(1)设置的机床启动条件:①x、y、z轴必须回到第二参考点,且A轴在90。状态(STA—ENI);②主轴上的刀具为初始刀具(T6)或者为空刀(T14)(STA—EN2);③A轴处于夹紧状态(STA—EN3);④夹具处于松开状态(STA—EN4)。机床必须同时满足这4个条件才能够执行加工程序进行自动加工(STA—EN)。设计此限制条件的目的是使机床在发生报警后,必须先运行RETURN程序,待机床恢复至可以正常运行的状态后,才在AUTO或者MEM模式下运行机床,防止程序从中间状态启动,引起机床碰撞。

(2)如果未满足启动条件,循环启动准备好指示灯不亮时,按下[CYCLE START]按键,机床则产生“61.0 CYCLE START NOT REDAY,PLEASERETURN!”报警,提醒操作人员机床被禁止自动加工的原因及应该采取的措施。

(3)当有工件需要返修时,可能只需要执行某个特定的程序段,此时可以接下返修键,返修指示灯亮后,即可进行返修工件的加工。在返修加工或单段加工模式下,设备不受“循环启动准备好”条件的限制,可以循环启动。

2.2 梯形图设计

按照前面的设计思路,在数控机床PMC程序中增加P110子程序,生成R2.7(STS.A);其中循环启动准备好指示灯信号输出点为y15.1,返修键信号输入点为X4.6,返修指示灯信号输出点为Y4.6。相应的梯形图如图1示。

图1安全控制功能梯形图

3 结束语

数控机床是集计算机技术、PLC技术、自动化技术等于一身的机、电一体化产物,作

责任编辑:廖生珏

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网

-

新基建助推 数据中心建设将迎爆发期

2020-06-16数据中心,能源互联网,电力新基建 -

泛在电力物联网建设下看电网企业数据变现之路

2019-11-12泛在电力物联网 -

泛在电力物联网建设典型实践案例

2019-10-15泛在电力物联网案例

-

权威发布 | 新能源汽车产业顶层设计落地:鼓励“光储充放”,有序推进氢燃料供给体系建设

2020-11-03新能源,汽车,产业,设计 -

中国自主研制的“人造太阳”重力支撑设备正式启运

2020-09-14核聚变,ITER,核电 -

能源革命和电改政策红利将长期助力储能行业发展

-

探索 | 既耗能又可供能的数据中心 打造融合型综合能源系统

2020-06-16综合能源服务,新能源消纳,能源互联网 -

5G新基建助力智能电网发展

2020-06-125G,智能电网,配电网 -

从智能电网到智能城市