西门子的数字化解决之道:让锂电池生产更智能

“卓越品质,简单智能”自1872年进入中国,西门子已经发展成为中国社会和经济不可分割的一部分,西门子的电气化、自动化、数字化已经融入中国的许多行业。那么,对于新兴而又处于“飞速增长”中的国内锂动力电池产业,西门子打造的数字化工厂又会给锂电行业带来哪些改变?锂电池生产将怎样变得智能?这是值得每一个锂电池企业关注的!

制造业数字化已是全球共识。新产品必须尽快上市;客户需要个性化产品;瞬息万变的市场需要提高生产灵活性;需要持续提高生产效率,不断缩短开发时间,并高效利用资源和能源;而且,还必须确保并持续提高产品质量。这些现实需求都要有数字化工厂的帮助才可以更快实现。

锂电池的制造工艺较为复杂,工序繁多,主要包括正负极浆料制备、极片浆料涂布、正负极片辊压、正负极制片及电池装配等环节,每道工序都会影响电池的性能。但目前,国内电池制造企业很难把控每道工序的各个细节,以达到较高的一致性。

以涂布环节为例,在涂布中常常出现的问题是:原料污染、涂布工艺不稳定、操作不规范、干燥程序设置错误等,这些问题常常会造成极片出现以下问题:

涂布过程中,来自于浆料内的气泡容易在极片上形成白色圆斑,导致此处活物质涂层较薄,在电池充放电过程中也最易造成微短路;极片中有异物存在时,颗粒周围涂膜处是低表面张力区域,液膜向周围呈发射状迁移,形成点状缺陷;另一个较为普遍的问题是厚边缺陷,由于浆料表面张力的驱使,使浆料向极片边缘无涂覆处迁移,烘干后便形成厚边(如图)。这种缺陷对后续的分切、卷绕过程也会产生很大的影响,并最终影响电池的使用寿命和安全。

厚边缺陷示意

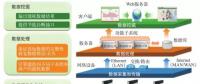

而生产过程中碰到的这些问题都是可以通过数字化的设备进行在线检测改进的。据西门子电池行业业务拓展经理张学峰介绍,数字化的第一步就是让工厂的数据透明起来,方便企业通过使用统计过程控制和高级分析工具,可视化地找出产线中隐藏的问题,并及时引导作业员或者维护工程师快速解决问题。

西门子可通过 SIMATIC S7 模块化控制器对涂布装置进行快速而灵活的控制,从而保持涂布具有150-300μm(误差仅为 1μm)的一致厚度,并能够使涂布工艺以高达100 m/min的速度进行灵活的双面、间歇带式涂布。同时,SINAMICS DCC标准应用程序负责对各个卷绕机进行控制,可以方便地参数化设置例如用于设定点系列、带张紧控制功能的卷绕机等标准应用,在生产过程中同步优化整个企业流程。

除了利用数字化解决方案使锂电池生产过程更简单更智能,西门子在产线建设前期也做足了功课。

作为工业4.0最初的发起者和重要的构建者,西门子率先在市场上提出“数字化双胞胎”模型概念,通过数字化助力企业整合横向和纵向价值链,为工业生态系统重塑和实现工业4.0构筑了一条自下而上的切实之路。

更通俗地说,“数字化双胞胎”就是仿真模拟一些工厂的实际操作空间(如生产线),仿真得非常真实而精确,它可清晰地告诉我们,最终这个系统是否在现实当中能承受各种条件,取得成功。从而帮助动力电池企业在实际投入生产之前即能在虚拟环境中优化、仿真和测试,最终实现高效的柔性生产、实现产品快速创新上市,锻造企业持久竞争力。

当然,面向即将到来的工业4.0时代,人始终是整个价值链的关键,劳动力将被从基础劳动中解放出来,投入到更有价值的创新、规划、协调工作当中去。西门子中国研究院的数字化工厂专家赵雄飞也指出,“许多工厂的各级员工往往都不具备相应的技术和管理能力。技术可以购买,流程也可以规范,而人才的缺乏将是制约中国企业迈向工业4.0的最大障碍。”这与目前国内锂电人才紧缺的现状是一致的。

而西门子作为一个负责任的企业公民,十余年来,一直致力于将德国先进的工程人才培养经验介绍到中国,携手中国国家教育部、全国高校和职业院校,推出了一系列人才发展计划,培养创新型工程人才,助力中国制造业的转型升级。

中国已进入了经济“新常态”格局,制造业作为中国最重要的经济支柱,正在面临着前所未有的挑战。国内锂电产业同样面临着由粗放式发展向集约化、标准化发展的强烈诉求,自动化、数字化、智能化无疑将使这一过程变得简单智能。

“博大精深 同心致远”,西门子见证了中国改革开放带来的巨大变化,同时也顺应时代潮流,凭借卓越的工程技术与创新能力,以领先的电气化、自动化和数字化产品的解决方案和服务,为客户带来更大价值,并不断进行自身的改革与发展,支持中国锂电产业转型升级,让关键所在简单实现,智能实现。