浅谈电厂施工建设中预防锅炉爆管和泄漏的措施

摘要:电厂锅炉的安装施工过程不仅对整台机组的达标投产、交接验收、工艺评定有十分重要的影响,而且对机组日后的安全稳定运行有非常关键的作用。这就需要我们在锅炉安装施工采取有效的预防措施。文章根据笔者几年来在锅炉安装试运中积累的经验,针对施工建设中可能导致锅炉爆管和泄漏的原因并提出切合实际的预防措施,作为以后施工的参考资料。

论文关键词:锅炉;施工;爆管;泄漏;原因;预防

一、概述

现代在大容量、高参数锅炉的设备制造、检验工艺标准要求都很高,而且现场安装技术也大大提高,验收过程也相当严格,施工建设的工艺质量已不再是构成机组运行中发生问题的主要原因。但是如锅炉的爆管、泄漏等严重影响机组的安全稳定运行的问题还与施工建设有着紧密的联系,需要我们在安装施工中分析原因采取预防措施。

二、锅炉施工中的主要问题及预防措施

1.设备运输过程中的机械损伤

设备在几次倒运过程中,由于运输单位装卸设备时,拴钩方式不当,常常造成受热面管子被钢丝绳划下较深的伤痕,有的局部深度可达2mm。另外,运输过程中装车不当,受热面之间在长途运输中相互磨擦,使管壁变薄,尤其是膜式壁向外弯曲的孔门之类的弯管部位,更容易造成这种损伤,本来弯管外弧就已经弯曲减薄,再加上磨损,其有效厚度难以达到长时间运行的要求,而有效厚度减薄的缺陷,在锅炉水压试验中不会暴露出来。因此在设备组合、吊装前,必须认真地逐根对受热面管进行外观检查,对机械伤损部位测厚度后按有关标准进行处理。

2.施工过程中管子造成损伤

施工过程中管子造成损伤这种损伤主要表现在以下几个方面:设备包装箱拆除过程中,或割除临时加固件、切割鳍片密封等过程中,割炬的使用不当,火焰割伤管子;鳍片管密封焊接过程中以及防磨装置与管子的焊接过程中,出现咬边现象;电焊线打伤管子;在小直径管保温铁皮安装过程中,电钻钻伤管子。

针对以上可能造成的设备隐患,首先要加强操作人员的技术培训,同时要加强以上施工过程结束后的全面检查工作。为了消除电焊线打伤管子的现象,要求在承压部件施焊的电焊线,全部使用无接头橡胶皮铜芯线,采用特制的短钻头,可避免保温时钻伤管子。

3.连通管清理不到位

一般在施工中只重视受热面管子和联箱内部的清理和封闭工作,容易忽视连通管的清理和封闭工作,尤其是在管子倒运过程中很容易造成端口封盖的脱落,造成杂物进入管内。

为此除了及时发现脱落封盖的管口及时清理封闭外,在管子吊装前,认真彻底地清理管子内部,并可靠地封口。管子对口时,才允许将封盖打开,并用手电筒照明检查管子内部是否有杂物,未焊完的焊口必须用密封带进行密封,再焊时才能打开。

加强施工监督,防止焊口过程中焊丝等小杂物沿焊缝间隙落入管内。

4.安全阀入口管道的清洁不彻底

安全阀入口管道是锅炉蒸汽吹管的盲肠区,管道及阀门安装后一旦内部有杂物就无法进行清理,在安全阀排汽时,很容易造成接合面的损坏,破坏其严密性,同时又危及消音器的安全。

为保证彻底清洁在施工过程中须做到以下几点,避免安全阀泄漏和消音器事故:

安全阀入口管道安装前,用布团进行“拉管”清理,然后可靠封口,同时避免在焊口过程中小杂物落入管内。

锅炉水压时上水速度要缓慢,可以避免受热面及高压管道内的浮锈等冲至“盲肠”段。同时,可靠地锁定安全阀,为安全起见,可用氩气或压缩空气(减压至安全阀隔离气室允许压力以下)对安全阀加载,目的是为了防止安全阀在水压时意外“起跳”,避免水中杂物有可能损坏阀门的密封面。

在安全阀定砣时,首先要全开安全阀,对其入口管道和阀门吹扫3—5分钟,清洁管道及阀门。

5.锅炉水压、酸洗上水携带脏物

锅炉水压、酸洗的临时上水管内部的脏物很容易进入水压系统,造成系统管路淤堵或阀门等设备损坏。要求锅炉水压、酸洗的临时上水管经过冲洗后才能接入正式系统。

6.锅炉酸洗沉渣清理不彻底

锅炉酸洗后在蒸发段出入口联箱处,尤其是入口联箱分配管的节流孔板处,容量淤积锈皮,淤泥、焊渣、甚至较大颗粒的杂物。需要在酸洗后,割开所有带节流孔板的分配管和所有入口联箱一端的端盖进行彻底清理是很有必要的。对于出口联箱,可按比例抽检,根据抽检情况决定要割开联箱端盖的数量,酸洗后对受热面的取样管应尽量取自水平段,并采用机械切割的方法,代替的短管用机械方法彻底进行内部清理,焊接管端两侧内部要彻底检查、清理。

7.锅炉疏水、排空气、减温水等阀门内漏

锅炉疏水、排空气、减温水等阀门内漏的主要原因集中表现在安装试运阶段对阀门的不正确操作方面。在锅炉安装过程中,不论如何认真地保证受热面、联箱、导汽管及疏放水、排空等管路安装后的内部清洁,但还是无法避免锅炉水压、酸洗、吹管及运行过程中大量污垢冲积到疏水、排空等阀门处,在以上施工过程中对阀门的不正确操作很容量造成其内漏,甚至无法修复。

为了有效地保证这些阀门的最终质量,必须做到以下几方面,按阀门设计要求,正确对其所在系统进行吹管。

(1)阀门不宜过早安装,当疏水、排空、减温水等管道全线接通后(留两端口),用压缩空气吹扫管子,保证管线通畅且内部无杂物后,再装入阀门。安装后阀门处于关闭位置上锁,防止有人开关操作阀门。

(2)锅炉水压试验上水前,一次将所有疏水、排空、减温水阀100%打开(水压试验前的压缩空气试验可以只开一个阀门,而且不允许将这个阀门作为控制操作阀),上水过程中,实现逐段冲洗,无浊水的管线上的阀门才进行关闭。锅炉水满后,要逐个对阀门进行压力冲洗。

(3)锅炉酸洗过程中,由于承压部件内部产生大量难溶剥落物、浮锈等,很容易淤积在疏水和排空气管道内甚至卡在阀门上,所以酸洗过程中要定期地冲洗这些管道,一方面可以对这些管道进行清洗,另一方面可以及时排掉沉积物,每次排放时,要迅速将阀门开到100%,排放液中无颗粒杂物时将阀门关闭。

(4)不论在锅炉水压、酸洗、吹管还是在运行的过程中,如果阀门在规定力矩下关不严,绝对不可以强行操作。正确的操作方法是:快速全开阀门进行冲洗,然后再关闭,如果还不能关严,就需在停运后拆卸修理。

8.试运行过程中,吹灰器机械犯卡或投运不当,蒸汽损伤受热面管子

吹灰器犯卡的情况时有发生,针对这种情况,除运行前保证吹灰器的安装质量和冷态调试质量外,还要注意吹灰器吹扫区域防磨装置的焊接要牢固。特别重要的是,当吹灰器发生故障时马上组织人工手摇退出吹灰器,这样一方面保护了受热面,另一方面也保护了吹灰器不致烧坏。

三、结束语

以上问题的预防措施均在施工中具体应用并取得良好效果,在以后的施工中还需继续总结这方面的经验,以便在施工建设阶段就为机组的安全稳定运行奠定良好的基础。

责任编辑:电力交易小郭

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

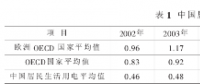

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志