大型燃煤电厂启停过程中降低NOx排放的控制策略

1引言p>

沿海某电厂1000MW机组锅炉采用东方锅炉厂生产的超超临界参数直流炉、单炉膛、前后墙对冲燃烧、一次再热、平衡通风、固态排渣、露天布置、全钢构架、全悬吊结构,Π型锅炉。在锅炉的空预器入口设置了选择性催化还原法脱硝装置,催化剂采用蜂窝式。脱硝装置使用高含尘布置方式,也就是将SCR反应器布置在省煤器后,空气预热器之前的烟道内。由于烟气还未经过电除尘器,烟气中灰浓度较高。

SCR反应器位于空气预热器之前,其运行温度与省煤器出口的烟气温度相关。采用陶瓷材质的蜂窝式催化剂需要在特定温度范围内工作才有最佳的催化效率,若烟气温度超过催化剂的工作温度的高限值时,催化剂存在发生烧结和脆裂的危险;若烟气温度低于催化剂的工作温度的低限值时,较易出现氨气逃逸现象,会与烟气中的SO3反应形成硫酸氢铵,附着在催化剂的表面。当过多的硫酸氢铵堵塞催化剂孔,会使得催化剂的活性降低,进而影响脱硝效率,同时会影响到下游空气预热器的性能。SCR运行温度不得低于催化剂的最低温度限值,否则应停止喷入氨,停运SCR装置。因此,催化剂的最低工作温度很关键。催化剂的最低工作温度与烟气中NH3及SO3的浓度成正相关性,当烟气中两者浓度越高,催化剂对最低工作温度的要求也越高。正是因为催化剂对烟气温度的有一定要求,运行中SCR脱硝装置无法实现全工况投入。

在机组启停过程中烟气温度低脱硝装置无法投入时,NOx的排放浓度也就无法精确控制。近年来为追求环保对大气污染物的排放要求越来越严格,这要求火电厂必须在任何运行负荷都得达标排放,并受电力过剩的影响,火电厂机组启停调峰次数明显增多,因此探讨如何降低燃煤机组启停过程中NOx排放浓度很有必要。本文从NOx生成机理以及运行调节手段俩方面着手,分析了在机组启停过程尽量降低NOx的排放控制策略。

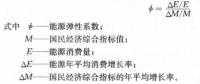

2NOx

燃煤在燃烧过程中产生的NOx主要是NO和NO2,以及少量N2O。据相关研究,燃煤锅炉烟气中NOx生成机理及途径主要有燃料型、热力型和快速型3种。

燃料型指的是燃煤内部本来就含有的氮化合物在剧烈的燃烧过程中受热分解析出并进而氧化后生成NOx, 此类NOx生成大致占总生成量的70%~80%。燃料型NOx的生成机理复杂,与燃煤的组成特性燃料比Fc/V( 固定碳含量/挥发分)有关。同种燃煤NOx的生成量与炉膛过量空气系数以及煤粉在着火区停留时间成正比关系。

热力型是指炉膛内的氮气因高温氧化而成NOx。在燃烧区域温度在1350℃以下时,生成的NOx几近全部是燃料型NOx。随着燃烧区域温度的上升,热力型NOx生成量增加迅速,当燃烧区域温度大于1600℃时,热力型NOx占所有NOx生成总量的25%~30%。热力型NOx的生成量不受燃煤化学成分的影响,主要与燃煤在燃烧过程时燃烧区域温度、氧浓度以及燃烧高温区停留时间成正相关性,即燃烧区域的温度越高、燃烧区域的氧浓度越高、在燃烧高温区停留的时间越长,生成的NOx 量就越多。

快速型指的是燃料在剧烈燃烧过程中产生的碳氢离子团和空气中的氮气反应生成NOx,生成量一般小于5%,一般可忽略不计。快速型NOx的生成量与炉内压力的0.5次方成正比例关系,与炉膛内燃烧区域温度关系不大。

由此可见,NOx生成主要与煤种含氮量、煤的燃烧方式、燃烧工况相关。NOx生成量主要决定于燃烧区域的局部温度水平,此外它还与煤种、风煤比、传热以及煤、空气和燃烧产物的混合程度有关。当煤种含氮一定时,可以通过改善燃烧方式,改变锅炉运行条件来降低NOx生成量。

3启停机过程NOx数据分析p>

沿海某大型燃煤电厂采用选择性催化还原法脱硝装置,液态NH3经液氨蒸发系统加热成为气态NH3。由一次风稀释到安全浓度(5%体积浓度)以下后通过固定于注氨格栅上的喷嘴喷入烟气中,与烟气混合均匀后一起进入填充有催化剂的脱硝反应器中,反应器垂直放置,催化剂分上中下三层,在催化剂的作用下,烟气中的NOx和氨在催化剂表面发生充分的还原反应生成N2和H2O,达到脱除烟气中NOx的目的。脱硝系统由SCR反应器和氨稀释系统组成如图1所示。

图1SCR反应器和氨稀释系统组成p>

催化剂受烟气温度影响,在锅炉点火及机组并网初期低负荷阶段,脱硝装置是无法投入运行的。但近年来电力装机过剩,燃煤电厂面临发电小时下降以及汽轮发电机组启停调峰的情况越来越多。本文以沿海某大型燃煤电厂近期启、停机工况为例,对脱硝系统的各参数数据进行简要分析,在机组启停过程中烟气温度不稳定,脱硝系统还没有投入时,减少NOx排放相关结论。以2015年11月份锅炉点火至脱硝投入列出NO

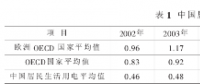

b>x相关数据见表1;以2015年11月份停机后脱硝的退出后列出NOx相关数据见表2。

表1 启机工况NOx排放数据p>

工况煤量t/h总风量%脱硝入口mg/Nm3烟囱出口mg/Nm3出口折算后mg/Nm3出口氧量%Q134.23616813594018.8Q234.532.419115295218.7Q347.832.424319372417Q46037.327422872316.2Q57437.936030675214.9Q611038.840235965512.9Q71464423723733110.2Q81794536446588.7

表2 停机工况NOx排放数据p>

工况煤量t/h总风量%脱硝入口mg/Nm3烟囱出口mg/Nm3出口折算后mg/Nm3出口氧量%T110854.430233.374.914.4T29554.4

32320852215.1T36854325210723.216.7T4405115612466718.3

分别从启停机过程中脱硝系统的相关数据分析,可以得出以下结论:

启机过程中工况Q1和Q2,分别为点火半小时和一小时的数据,可以看出在点火初期,在煤量一定时,NOx的生成量在逐渐增加。主要原因是着火区域的温度上升,热力型的NOx在增加;

启机过程中工况Q2到Q5燃料逐渐增加,且只有单台磨运行时的数据,可以看出烟囱出口NOx在小幅度增加,主要是因为炉膛温度的升高以及燃料的增加,使得对应热力型的NOx以及燃料型的NOx共同增加而引起。在总风量变化不大的情况下,燃料的增加消耗部分氧量后,使得烟囱出口氧量的下降,折算后的NOx下降明显;

启机过程中工况Q6和Q7是并网后两台磨煤机运行的工况,可以看出工况Q7脱硝入口以及烟囱出口NOx浓度较工况Q6低不少,这是由于底层两台磨都在70t/h煤以上,形成缺氧环境从而导致热力型NOx下降引起;

启机过程中工况Q8是脱硝刚投入后的工况,脱硝投入即使烟囱出口氧量较高也可以很好的控制NOx排放浓度;

启机过程,综合以上可以得出结论是,因为送风量很大,单台磨煤机运行时,通过提高煤量,提高煤粉浓度形成缺氧环境来降低NOx的生成是不可取的,两台磨煤机运行时,通过提高煤量,提高煤浓度,由于都是底层磨,局部区域会形成一定的缺氧环境,可以适当的降低NOx的生成;在整个启机过程中,除了点火出现炉膛局部温度较低外,大部分时间炉膛温度都是很高的,所以NOx的生成主要还是热力型,也即空气中的N2与氧反应生成得;启动过程中主要还是要尽快降低氧量来改变折算后的NOx很关键,烟囱出口氧量大于16%折算值就会很大了;

停机过程中,工况T1是刚刚退出脱硝的工况,可以看出,在反应器还一定残余的反应物质,烟囱出口NOx不高,氧量达到14.4%,折算后排放值仍不超标,说明在有脱硝投入的情况下氧量较高,也能控制排放,但脱硝喷氨量会很大;

停机过程中,工况T2和T3可以看出总煤量在不断减少,但是脱硝入口以及烟囱出口的NOx都差不多,相差明显的还是折算后的NOx,所以在停机过程中煤量大于60t/h以上时,主要控制氧量来控制折算后的NOx的数值,而热力型NOx的生成量基本上没啥影响;

停机过程中,工况T4可以看出,煤量到40t/h,较工况T2及T3,脱硝入口以及烟囱出口NOx排放浓度下降明显,主要是因为炉膛温度下降引起;

4控制策略p>

通过对以上启停机脱硝数据的分析,启停机过程脱硝未投入的情况,如何降低NOx排放,得出如下控制策略:

点火前,确认两台浆液循环泵正常运行,通知热控人员校验CEMS,确保测点正常;

在启机过程中,在燃烧稳定的情况下,保证最小风量的前提下,可以适当降低总风量;

在启机过程中,在锅炉升温升压的速度可控制下,适当加快煤量的给入,以降低烟囱出口氧量,降低折算后的NOx排放;

启机过程并网后,尽快投入高加系统,保证省煤器不要过多的降低烟温,从而可以尽快将脱硝系统投入运行;

启机过程中在脱硝投入前两台磨运行能带够负荷的话,可以适当延缓第三台磨启动;

启停机过程中控制炉膛负压,以及减少炉膛及烟道漏风对氧量的影响。控制炉膛出口氧量,以降低烟囱出口污染物折算值。机组并网前,在确保机组各参数满足要求的前提下,应尽量控制烟囱出口烟气氧量在低值且不超过16%;

并网后,提前对SCR各系统进行检查确认,在保证各运行参数不超限的前提下,可视情况尽量提高加负荷速度,使SCR入口烟温(≥290℃)能尽早满足喷氨投入要求,及时投入喷氨运行。一般锅炉转干态后(约30%负荷),SCR入口烟温即可满足喷氨投入要求;

机组停运过程应做好监控调整。根据以往经验,在机组打闸解列之前,基本上可以保证脱硝喷氨全程投入运行,关键要控制好SCR入口烟温。停机过程中维持高、低加正常投入,以保证给水温度正常,并同时通过调节烟气挡板及控制合适的炉膛氧量来维持SCR

入口烟温;

停机过程中,尽量维持高负荷段运行时间,缩短低负荷段运行时间。锅炉转湿态后至发电机解列时间宜控制在1.5小时内;

停机过程中发电机解列后在锅炉降压条件允许下,可以加快降低煤量,降低炉膛温度,缩短停炉时间来减少NOx的排放。停机过程中在燃烧稳定的情况下,应尽量降低总风量,以减少折算值的影响;

参考文献p>

[1]井鹏,岳涛,李晓岩,高晓晶,张迎春. 火电厂氮氧化物控制标准、政策分析及研究[J]. 中国环保产业,2009,04:19-23.

[2]方绪文. 过量空气系数对电站锅炉NOx排放特性的影响[J]. 能源研究与利用,2016,01:47-51.

[3]春国成. SCR脱硝催化剂反应活性探讨[J]. 工业锅炉,2015,06:53-56.

责任编辑:电力交易小郭

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志