重型卧车主轴轴承失效分析及改进

重型卧车主轴轴承失效分析及改进

关志伟

(齐齐哈尔二机床(集团)有限责任公司,黑龙江齐齐哈尔161005)

摘要:本文对重型卧车主轴轴承失效原因进行分析,并提出利用动静压混合作用技术改造主轴轴承的有效措施,提升机床的工作性能和工作质量,以此来满足加工工艺的发展要求,为改造同类型的重型机床提供参考性建议。

关键词:重型卧车;主轴轴承;失效分析;改进措施

DOI:10.16640/j.cnki.37-1222/t.2018,10.047

O前言

在工作过程中,其主轴的加工转速要比轴承受载负荷要求的临界转速要低得多,无法实现动压润滑,造成轴瓦盼损坏,机床工作性能也就很难满足人们对生产工艺的发展需求。基于此,需要从机床主轴轴承失效的原因入手进行轴承的改造。

1 改造前机床构造分析

1.1机床的构造分析

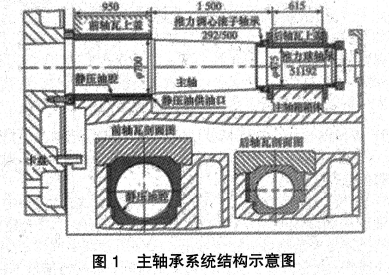

机床主轴轴承结构由主轴承、卡盘、轴瓦、推力调心轴承、推力球轴承、轴承主板以及金属螺母等部件所组成。重型卧车的主轴承系统如图1所示。

1.2机床主轴承工作原理

机床主轴承工作原理是静压抬起、动压工作。即依靠静压抬起主轴,进而启动机床;当转速达到工作需求时,静压供油系统关闭,此时机床的主轴承完全白动压来承载。

1.3轴承失效分析

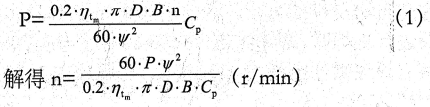

滑动式轴承的承载能力公式:

式中£代表平均工作温度下的润滑动力粘度;n代表轴转速;D代表轴承直径;B代表轴承的宽度;c为承载系数常数;掣代表相对间隙;.P代表主轴承的承载能力。

根据式(1)进行分析,当主轴承的承载负荷越大,对其工件的转速的要求越高。若采用缓进磨削、强力磨削工艺时,加工速率均小于1,0m/s,而工件直径越大,导致其主轴的转速降低。在这样的工作条件下,着想满足工作条件,主轴的实际转速必须要比达到轴承受载荷时的临界转速要低,由此便不能实现动压润滑工作,使得主轴承处于半摩擦的工作状态。

2轴承改造工艺

利用混合式供压作业的方式,可以实现陈旧设备的改造工程。其工作原理是在原先动压轴承的受载负荷的基础上,建立一个新的静压油腔,且静压油腔在设备运行的过程中进行不间断性的供油工作,从而实现动、静压效应的共同作用,形成承载主轴承负荷压力的动、静混合轴承。

这样对设备主轴承进行改造的好处是:当动静压混合作用轴承运行时,其主轴承的受载负荷是由静压和动压共同承担的,与此固时静压油腔在不停供油的情况下也会直接参与到承载过程中。相比未经改造的设备而亩,此次改造只是在原轴承的受载荷方向上建立了一个静压油腔,并且其主轴承的基本技术参数包括轴承的直径(D)、宽度(B)、主轴的转速(n)、轴承的半径间隙(h0)等均保持不变,使得整个改造工艺简单,实用性能强。

2.1 确定静压油腔位置

静压油腔放置在前轴承下瓦前端,可有有效形成不等封油面的轴承结构;在设备运行的过程中,由于静压油腔不断供应压力,使得封油面动能较大,油膜刚度增加,润滑油溢出油面,进而提高轴承的刚韧度,同时也有效避免了由于油量过低导致设备液体元件规格“选择难”的问题发生。当主轴承在静压油腔的作用下,会大大促进油流量的增加,从而增强主轴承的承载能力和刚韧性能。

2.2配刮和确定轴承间隙

对主轴的加工精度进行检查和修复。由于主轴前后轴颈的圆柱度、同轴度的偏差范围均小于0.01 mm,且主轴轴颈的颈向幅度也小于0.01mm,导致其加工精度较高而不易采用特制研磨棒对轴承前后进行研磨处理。

而采用主轴自身配刮前、后轴承内孔,并实现主轴与轴承的接触点8—12点/25mm×25mm的规格要求,其主轴前后轴颈的圆柱度、同轴度在误羞范围内也都小于0.01mm,并且可以有效避免主轴形变问题的发生。在上述操作步骤的基础上,选择小型轴承间隙的同时并去掉一部分靠近卡盘前端前轴承下瓦,可以提高工作精度。在轴承间隙的配置上,按照0,000 4D(D为轴颈直径/mm)进行确定;并按照此规格对调整垫进行重新配置。

2.3确定静压油腔具体参数

在不损害轴承的动压的前提下,为了最大化发挥静压油腔的的静压效应,需要尽可能多的增大静压油腔的有效承载面积。采用周向双油腔,可以保证两各静压油腔形成中线夹角∂= 17.5,静压油腔的周向包角a=2.5。既有效避免了两个静压油腔的相互干扰问题,又大大增加了各个静压油腔的有效承载面积,从而与动压油腔形成主轴承的混合承载能力。

3总结

实践证明,经过上述的改造措施,重型卧式车床在动静压混合轴承的作用下,可以成功运行,并且其电动机的Max工作电流(Imax)仅为电动机额定电流40%。采用缓进磨削工艺,其加工出来的零部件的表面粗糙度由原来的Ra6.3Lun降低到了Ra0.8ym,工件的径、轴双向的幅度也都小于0.03 mm,其主轴承各项性能也都满足重型卧车的承载能力大、工作效率高以及加工精度高的工作要求,基于本文对重、型卧车的改造措施的探讨,可以为改造同类型机床提供参考。

参考文献:

[1]冯超,赖朝华,王文静.重型卧车主轴轴承失效分析及改造[J].制造技术与机床,2017 (04):126 -128.

[2]刘以平,重型数控机床精度可靠性建模的研究[D].电子科技大学,2015.

责任编辑:继电保护

-

云南能源职业技术学院

2018-06-05云南能源职业技术学院 -

中国科学技术大学热科学和能源工程系

-

重庆能源职业学院

2018-06-05重庆能源职业学院