最常用的几种烟气脱硫技术的优缺点

该技术的基本原理是由空气加热器出来的烟道气进入喷雾式干燥器中,与高速旋转喷嘴喷出的充分雾化的石灰、副产品泥浆液相接触,并与其中SOX反应,生成粉状钙化合物的混合物,再经过除尘器和吸风机,然后再将干净的烟气通过烟囱排出,其反应方程式为:

SO2 + Ca(OH)2 CaSO3 + H2O

SO3 + Ca(OH)2 CaSO4 + H2O

该技术一般可分为吸收剂雾化、混合流动、反应吸收、水汽蒸发、固性物的分离五个阶段,与其它干燥技术相比其独特之处就在于吸收剂与高温烟气接触前首先被雾化成了细小的雾滴,这样便极大增加了吸收剂的比表面积,使得反应吸收及传热得以快速进行。其工艺流程如图1所示【3】。该技术安装费用相对较低,一般是同等规模的石膏法烟气脱硫系统的70%左右。但存在着石灰石用量大、吸收剂利用率低及脱硫后的副产品不能够再利用的难题,故该技术意味着要承担双倍的额外费用,即必须购买更多的石灰石和处理脱硫后的副产品,然后还要将其中的一部分花钱倒掉。

3.高脱硫率工艺 脱硫率90%

湿法烟气脱硫工艺是目前碚硫率最高的FGD技术,一般在Ca/S为1.05左右,脱硫效率达到90%以上。湿法工艺包括了许多不同类型的工艺流程,但是使用最多的还是以石灰石作为吸收剂的石灰石/石灰——石膏烟气碚硫工艺。根据吸收塔的型式不同,石灰石/石灰——石膏工艺又可分为三类:逆流喷淋塔,顺流填料塔和喷射流泡反应器。

高脱硫率烟所脱硫工艺的特征

特性

FGD工艺

逆流喷淋塔

顺流填料塔

喷射流泡反应器

脱硫效率(%)

90~95%以上

90~95%以上

90~95%以上

使用的吸收剂

石灰或石灰石

石灰或石灰石

石灰或石灰石

脱硫副产品的处置和利用

商业化石膏、堆入灰场、回填

商业化石膏、堆入灰场、回填

商业化石膏、堆入灰场、回填

对电厂现有设备的影响

对除尘器没有影响、吸收塔烟气压降为1.2-1.4kPa、烟气对烟道和烟囱有腐蚀

对除尘器没有影响、吸收塔烟气压降为1.2-1.4kPa、烟气对烟道和烟囱有腐蚀

对除尘器没有影响、吸收塔烟气压降为2.4-3.6kPa、烟气对烟道和烟囱有腐蚀

对发电机组的影响

电耗大、水耗增加

电耗大、水耗增加

电耗大、水耗增加

运行经验

许多全尺寸电厂应用实例、多年运行经验

若干全尺寸电厂应用实例、若干运行经验

全尺寸电厂应用实例较少、若干运行经验

费用

约投资占电厂10%运行费用较少

约投资占电厂10%运行费用较少

约投资占电厂10%运行费用较高

除上述所说的几种脱硫技术外还有:电子射线辐射法烟气脱硫技术、填充式电晕法烟气脱硫技术、荷电干式吸收剂喷射脱硫系统(CDSI)、干式循环流化床烟气脱硫技术等在烟气脱硫中都有各自不同的优劣。

目前对现有的机组进行烟气脱硫技术改造方面投入了大量的精力,正在多个领域展开研究工作,其中在干法烟气脱硫方面研究较多的是循环流化床烟气脱硫技术及电子射线辐射法烟气脱硫技术,电晕法烟气脱硫技术目前研究的也较多。烟道气脱硫技术最显着改造之一是吸收器规格的增大,采用单个吸收器,据报道安装一台脱硫装置可服务于两台大型锅炉的烟气脱硫装置,以这种方式增大设备规格,大大降低了投资成本。研究与开发出一种新的烟气脱硫装置是烟气脱硫技术的发展趋势之一。其研发方向为SO2脱硫率高、可靠性强、辅助耗电低、采用单个吸收器、副产品可售或可利用,为保障这些技术要求,应该在脱硫技术的工艺、设备和材料方面进行进一步研究。

参考文献:

[1]胡金榜,王风东等.喷雾干燥法烟气脱硫的实验研究.环境科学.2001(8)23~26

李广超.大气污染控制技术.第一版,北京,化学工业出版社.2001.5,142~144

马广大等.大气污染控制工程,第一版.北京.中国环境科学出版社.1985

马果骏.燃煤电厂烟气脱硫技术概况.中国环境保护产业协会.2004.1

责任编辑:电力交易小郭

-

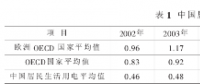

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志