《能源监测与评价》——建材企业的节能监测(三)

四、建筑卫生陶瓷企业的节能监测

建筑卫生陶瓷是指用于建筑饰面、建筑构件和卫生设施的陶瓷制品。按产品分类,建筑卫生陶瓷可以分为卫生陶瓷、陶瓷墙地砖、建筑琉璃制品、饰西瓦、淋浴间及物件配件。

我国是一个能源和资源相对贫乏的国家,陶瓷行业是一个高能耗行业,从原料的制备到制品的烧成等各工序燃料、电力等能源成本占整个陶瓷生产成本的23%~40%。

(一)主要生产工艺流程

1.模具开发制作

生产一种款式的产品首先要通过设计人员设计开发之后制作生产模具由工人生产。其工艺流程为:产品设计开发——模胎原料配制——模胎制作——生产模原料配制——生产模制作——生产模脱胎——生产模烘干——待注浆。

2.泥浆配制输送

泥浆是陶瓷的主要原材料,泥浆好坏很关键,泥浆好坏直接影响到陶瓷内部结构的稳定性。因此,对泥浆的配制要求很严格。其工艺流程为:泥浆配比搅拌加工——成浆初级过筛除杂——成浆搅拌双缸泵抽浆——成浆二级过筛除杂——成浆除铁——管道输送待注浆。

3.产品坯体制作

有了生产模具和配制好的泥浆之后,就可以投入产品坯体的制作。其制作流程为:模具注浆成型退浆——开模——粘接——修坯——湿坯打水——坯体自然烘干——坯体强力烘干——坯体——级验收——坯体修整——坯体除尘——坯体上水——坯体二级精修——等待喷釉。

4.釉料加工配制

釉料的好坏直接影响到产品的外表形象,如光亮度、平整度等。因此,釉料配制要求很高,技术含量高。其配制流程为:原料球磨机粉碎——存釉(液体)——成釉去铁除杂——成釉二级过筛除铁——成釉储存待用。

5.施釉及釉坯烧成工艺

有了制作好的成型坯体和配制好的釉料之后,就可以进入施釉阶段,坯体施釉后通过修整后就能装进窑炉进行烧制。其工艺流程为:主坯体施釉——粘贴商标——釉坯修整——釉坯除尘——釉坯装窑——烧成控制——窑温控制——待成品出窑。

6.产成品质量判定及包装

通过烧制后的釉坯就变成了最终的产品,也就是陶瓷,但由于整个制作工艺流程的复杂性,方方面面都有可能影响产品的质量。因此,烧成后出窑的产品要经过严格的检查后,合格的产品才能包装。其工艺流程为:产成品出窑——产成品外观检验——产品安装功能检测——便器冲水功能测试——成品包装——进仓——销售。

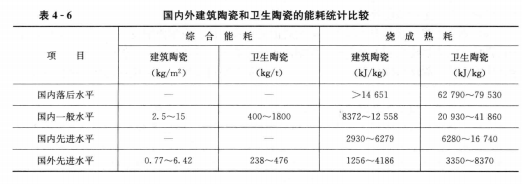

(二)陶瓷工业的节能技术措施

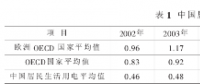

虽然我国陶瓷产量在世界上遥遥领先,但总体上存在产品档次低、能耗高、资源消耗大、综合利用率低、生产效率低等问题。陶瓷工业所消耗的能源,大部分用于烧成和干燥工序,两者的能耗约占80%以上。据报道,陶瓷工业的能耗中约有61%用于烧成工序,干燥工序能耗约占20%。目前我国陶瓷工业的能源利用率与国外相比,差距较大,发达国家的能源利用率一般高达50%以上,美国达57%,而我国仅达到28%~30%。由表4-6可知,我国与国外能耗之间存在的差距。日用陶瓷每年消耗不少于348.23万t标准煤,其中原煤205.93万t标准煤,占总能耗的59.14%;重渣油73.57万t标准煤,占总能耗的21.13%;煤气、天然气2.31×107m3,占总能耗的0.88%;电力1.151×109kWh,占总能耗的13.35%;其他能源消耗19.16万t标准煤,占总能耗的5.50%。

1.陶瓷原料制备过程中的节能措施

有资料显示,原料制备部分的能耗在整个陶瓷生产过程中占很大的比例,其中燃料耗量占49%,装机容量占72%,因此也是节能潜力较大的部分之一。

(1)干碾和造粒干法制粉。现在陶瓷砖压型粉料的制备通常通过湿球磨机——喷雾干燥来实现。如果用干法制粉,即原料干燥——配料——千法粉碎——增湿(到湿度10%)——造粒——干燥(到6%)。与湿法相比,需要蒸发水量大大减少,其耗能约0.71MJ/kg,与湿法耗能1.8MJ/kg相比节能60%以上。

(2)球磨机制浆。球磨机制浆的电耗占陶瓷厂全部电耗的60%。通过采用合理的球料比,选用高效减水剂、助磨剂和氧化铝球,氧化铝衬可提高球磨机效率、缩短球磨机周期。选用大吨位的球磨机可减少电耗10%~30%。提高喷雾干燥塔泥浆的浓度,可显著降低喷雾干燥热耗,如将喷雾干燥泥浆的浓度从60%提高到65%,可节省单位热耗21%,如浓度从60%提高到68%,则可节省能耗的33%,这可以通过加入高效的减水剂来实现。

(3)连续式球磨机。国内制备泥浆均采用间歇式球磨机,而国外发展出连续式球磨机,球磨机运行时给排料完全自动化,不需要停机,易制浓浆.使后面的喷雾干燥过程节约能量,能节省能耗10%~35%。

(4)变频球磨机等。国内的球磨机都是恒速转动的,国外部分球磨机采用变频器改变电流频率来调速,有可能缩短球磨周期15%~250/,从而减少电耗。

(5)大型喷雾干燥塔。大型喷雾干燥塔的单位电耗省,我国最大的喷雾塔型号为7000型,可向10000型或更大型号发展,国外最大为20000型。

(6)浆池间歇式搅拌。浆池电动机上装有时间继电器,搅拌20~30min,停30~40min,泥浆不会沉淀,可节电50%以上。

2.成形过程中的节能

(1)压釉一体。在此过程中瓷砖的施釉和它们的成形同时进行,采用干釉粉的优点是取消传统的施釉线,增加釉的稠度,提高釉的抗磨损性。

(2)大吨位压机。大吨位压机压力高,压制的砖坯质量好,合格率高。在同等产量的条件下,耗电少,节能效果明显。国内各吨级的压机均有生产。国内陶瓷砖生产采用大吨位压机,可有明显的节电效果。大吨位压机已有专门节能型的设计,可节电27%,国内的压机制造厂也应致力于节能型压机的开发。

(3)压力注浆。卫生瓷高中压注浆可免除模具干燥和加热工作环境所需的热,并节省坯体干燥热,有一定的节能效果,节省综合热耗损的10%以上。

(4)真空注浆。这是卫生陶瓷工业出现的另一种方法。模型内铺设排水管网,取代传统的石膏模,注浆后排水管内抽真空,泥浆内水分被抽出,顺模型的毛细管汇人排水管网,加速坯体的形成。脱坯后模具无需干燥,一天内能重复使用多次。由于免除模具干燥而净节省的能量大约是1MJ/kg。

(5)塑性挤压成形生产墙地砖。墙地砖塑性挤压成形通常采用含水率为15%~18%的陶瓷泥料,挤压成形后得到含水率约为14%的墙地砖坯体,最后干燥至1%~1.5%的入窑水分,比采用含水率为32%~40%的泥浆喷雾干燥,制得含水率5%~7%的陶瓷粉料,经压制成形为墙地砖再干燥至1%~1.5%的入窑水分,所耗能量大大地减少。此成形生产技术还有投资小、无粉尘污染、产品更换快等优点。

(6)挤压成形节能。国外的设备制造商提出了关于挤压的先进机械,它能准确地提供在某一时刻的压力,优化挤压周期,节约55%~65%的能耗。这是通过较复杂的控制系统(可变的压力泵、压力加速器等)来实现的。

3.干燥过程的节能

成形后坯体包含的水分通过干燥被排除。显然坯体含水量越低,干燥所需的能量也越少。注浆成形的坯体(如卫生陶瓷)水分约20%,挤压成形坯体(如劈离砖)水分约15%,半干压成形坯体(墙地砖)水分约5%。因此,干燥消耗的能量占全部能量消耗的比例,卫生陶瓷可高40%,挤出砖约30%,半干压墙地砖约10%。常规的干燥器用热空气干燥,最少时间为30~40min。现在陶瓷砖快速干燥取代缓慢的常规干燥器,非常规干燥器最少用3~4min。它一般用电磁波(微波)作为唯一的能源或是微波与热空气结合。未来的趋势是采用快速和超快干燥器,减少干燥时间,同时尽可能地避免中间的储存及输送。同时,为了获得快速干燥,有必要在更复杂的程度上控制空气流动和温度。在干燥器中采用的节能技术有:

(1)优化干燥空气的循环。优化热空气的流动,采用更复杂的通风技术和体系控制基本参数,如相对湿度、湿度、空气流动度、干燥器内压力等。

(2)废热利用。利用窑炉冷却带回收的干净热空气作干燥介质,有可能提供干燥器100%的热能。

(3)卧式快速辊道干燥器。卧式快速辊道干燥器与立式快速干燥器相比能更好地控制产品的干燥曲线。采用快速干燥器,干燥时间可缩短10min,产品含水量为0.4%~0.6%。单层卧式快速辊道干燥器比立式快速干燥器节能0.21MJ/kg,节能率为20%~40%,现已取代立式干燥器。近年来发展起来的多层卧式快速辊道干燥器能有效缩短干燥器的长度,便于其他工艺配置。

(4)少空气干燥与控制除湿。在传统的干燥器中,气流使坯体中水分蒸发,大量热的水蒸气被排放到大气中,造成很大的浪费。少空气干燥器就利用这种排出气流的能量作为干燥器的非直接加热,用此气流作为热交换媒介,从而减少干燥时间和能量消耗,这种用于干燥的超热流的热量是空气(作干燥介质)的两倍,而且有更高的热传导性。此外,干燥器控制除湿,除了排出潮湿的空气外,还能更有效地利用资源。基于此两项改进的少空气干燥器可以减少干燥时间到原来的1/3,节省20%~50%的热能。

(5)超热气流。提高干燥气流温度,在干燥器隧道内引进一横向的、局部、间歌性的干燥热气流,而不是在长度上持续的气流,使得湿气有足够的时间从坯体中心转移到表层,这一方法可使普通辊道干燥器中40min的干燥周期减少到超热气流干燥的10min。

(6)微波干燥。微波干燥时热能从湿坯体内部产生,使得湿气能在坯体中更自由地移动。这种由内而外的加热方式使得坯体被加热而干燥通道仍是冷的,被用来加热通道的热量节省了。同时这使坯体与环境间有更合适的温差,因此干燥过程加速。水是极性分子,比坯体更快地被加热,然后被排出。微波干燥使干燥时间显著地缩短(从7min到30min不等),而且能更有效地利用能量。

(7)红外线干燥。红外源(燃气加热的放射管)放射的红外线加热物体很薄的一个表层,通过从外到内的热源传导加速能源利用。仅用于形状简单的半干压砖坯,用于卫生陶瓷之类不规则形状的坯体,易造成坯体开裂。

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志