《能源监测与评价》——建材企业的节能监测(二)

三、砖瓦企业的节能监测

我国是世界上砖瓦生产第一大国,进入21世纪以来,每年砖瓦产量达8100亿块,其中黏土实心砖4800亿块以上,空心砖和多孔砖1700亿块以上,煤矸石、粉煤灰等多种废渣砖1600亿块以上。

(一)砖瓦的生产工艺

烧结砖生产工艺过程总的来讲由原料的制备、坯体成型、湿坯干燥和成品焙烧四部分组成。

(1)原料的制备。制砖原料经采掘之后,有的原料经加水搅拌和碾炼设备处理就可以了,有的原料就不行。如山土、煤矸石和页岩等原料,还要经过破碎和细碎之后再加水搅拌和碾炼才行。原料选择和制备的好坏直接影响到成品砖的质量好坏。

(2)坯体成型。选用的制砖原料通过制备处理之后,进入成型车间进行成型。我国的烧结砖的坯体成型方法基本上都采用塑挤出成型。塑挤出成型又有三种方法,即塑性挤出成型、半硬塑挤出成型和硬塑挤出成型。这三种挤出成型方法是依据成型含水率的不同来区分的。当湿坯成型含水率大于16%(干基以下均为干基)时,为塑性挤出成型。当湿坯成型含水率为14%~16%时为半硬塑挤出成型。当湿坯成型含水率为12%~14%时为硬塑挤出成型。坯体成型包括:原料进入成型车间未进入挤出成型砖机之前的供料、搅拌、加水与碾炼设备处理部分;经过成型砖机之后,成型出合格的泥条与湿坯部分。成型要做到制品的外形与结构,就是构成制品的形状与结构。因此常说成型是基础,也就是说要求的制品外部形状与结构是经过成型塑造出来的,即成型是制砖工艺中基础的含义。因为成型出来的坯体质量好坏与成品砖外观质量好坏有着直接关系。

(3)湿坯干燥。当成型车间成型出来湿坯之后,这种湿坯要进行脱水干燥。在烧结砖生产工艺中湿坯干燥有自然干燥和人工干燥室干燥两种方式。湿坯采用自然干燥是将湿坯码放在自然干燥场地的坯埂上成垛,并人工进行倒码花架,利用大气进行自然干燥。使湿坯晾晒成千坯。湿坯采用人工干燥,是设有人工干燥室进行湿坯干燥。人工干燥室又分为大断面隧道式干燥室和小断面隧道式干燥室及室式干燥室三种形式。这三种干燥形式不管采用哪一种都是人工或机械将湿坯码放在干燥车上成垛。这时将码成湿坯垛的干燥车进入干燥室进行干燥湿坯。干燥室的热介质一般来自烧结窑的余热或热风炉。湿坯干燥不管采用哪种干燥方式和哪一种人工干燥形式,都必须遵循在干燥过程中保证坯体不变形、不干裂。如果湿坯在干燥中出了问题不能保证制品的外观质量,废品率高,产鱼下降,成品砖的成本增大,企业经济效益就自然不好,所以,常称坯体干燥是保证。这说明湿坯干燥在制砖工艺过程中的重要性。

(4)成品焙烧。湿坯在干燥之后,残余含水率小于6%的情况下,就将坯体送人焙烧窑中烧成。焙烧用的窑型普遍采用轮窑和隧道窑。采用轮窑焙烧时,由人工将砖坯码放在窑道里成垛。火在窑道里运行进行焙烧。采用隧道窑焙烧时,由人工或机械将砖坯码放在窑车上成垛。码好砖坯垛的窑车从隧道窑窑头进入由窑尾出来窑车上的砖坯被焙烧成砖。窑里的焙烧火焰不运行,而是窑车载着坯垛又被焙烧在窑里运行。无论采用轮窑或隧道窑进行焙烧砖坯都必须做到:①不能把砖烧成欠火,成为生烧砖;②不能把砖烧成过火,焙烧成过火砖,成为焦砖。因此,常说制砖生产工艺中的焙烧是关键,来说明焙烧在制砖工艺过程中所占的分量。

(二)砖瓦企业的节能降耗技术及途径

砖瓦生产的节能主要从产品结构和技术两方面人手:①开发大规格、低密度、具有保温隔热性能的烧结空心制品和具有装饰功能的清水墙装饰砖、内外墙体装饰板:②采用高效节能技术,提高能源利用效率,大大降低砖瓦行业对资源和能源的消耗,减少温室气体的排放,做到节地、节能、利废、环保。

1.烧结空心制品

(1)实心砖与空心砖产品的比较。普通黏土砖在力学强度、耐久性、保温隔热性、隔音性、防火性等方面能够满足一般建筑的要求,而且施工方便,造价和维修费用低廉,但存在砌筑效率低、施工周期长、密度大、能耗高等缺点。发展烧结空心制品,包括烧结多孔砖、烧结空心砖和空心砌块、烧结墙体装饰板等,是顺应建筑工业化发展的主要途径。

(2)烧结空心制品的优越性。生产空心制品与生产实心砖相比,有明显的优越性,既节省原料和燃料,降低成本,又能提高劳动生产率,提高产品质量。以孔洞率为23%的空心砖与实心砖相比,每亿块可节土4.2万IT13,按取土深度3m计算,相当于21亩地的取土量。

(3)空心制品的优势。

1)减轻墙体自重,降低建筑费用。用实心砖砌筑的单层厂房和多层厂房中,墙体的自重约占建筑物总重量的一半左右,而采用空心砖,就显著地减轻了墙体的自重和基础的荷载,从而节省建筑费用。在同样的基础上,可建造更多层的建筑物。

2)改善墙体热传导性,节能效果显著。空心砖的热工性能良好。空心砖墙体的空洞被灰缝封闭而使洞内的空气处于静止状态时,墙体的导热系数将随密度的减小而降低。在保证热工性能不变的条件下,使用空心砖可以减薄墙体厚度。例如,通常用实心砖砌筑平房和5~6层楼房时,墙体的厚度为240mm或370mm,倘若改用190mm×190mm×90mm的空心砖砌筑,墙体的厚度可以减薄50mm,每平方米造价可降低20%左右。同网形孔多孔砖相比,矩形孔多孔砖可实现建筑节能8%。

近两年国内发展起来的墙体装饰板,是一种新型烧结墙体材料,既能作为外墙板,也可在室内使用,具有极好的抗冲击和抗冻性能,同时又具有优良的质地、鲜艳的色彩、独特的结构、优越的性能。该产品色泽均匀、自然、无色差、持久耐用,又具有良好的保温、隔热、隔音功能,而且易于单片更换。

3)提高砌筑效率,减少砌筑砂浆。用空心砖砌筑墙体,砌砖量少,而且很少砍砖。以采用190mmX190mm×90mm的空心砖估算,每立方米砌体的灰缝砂浆用量比实心砖减少25%左右。另外,由于空心砖比实心砖密度小,使用时与实心砖相比,在建筑面积不变的条件下,运输量和费周也相应降低。

4)使用寿命终结后可分离、可回收利用。从目前已掌握的资料看,烧结墙体材料在使用寿命终结后是最好分离和利用途径最广泛的材料,例如可用于水泥的混合材、可再生作为原料制造烧结砖瓦、可用于绿化种植、可制造装饰性颗粒状材料、可用来制造混凝土砌块等。

5)生产中废水的排放最少。生产烧结空心制品中对水的消耗量大约是118kj/kg(扣除原材料的自然含水量),并在干燥期间以水蒸气的形式排人了大气。设备的冷却水可重复利用或是加入原材料中,所以烧结砖的生产中几乎无废水排放。

6)建设期间运输负荷小。砖运输到施工现场的距离较短,特别是轻质砖和轻质砌块,减少了材料流动的总流量和距离。

7)烧结空心制品可提供舒适的居室环境。①烧结空心制品是一种多微孔体系的产品,其湿传导功能可调节建筑物内湿度,且吸湿与排出水分的速度相等,吸水速度和排水速度要比其他建筑材料高10倍。②砌体的密封良好,主要是使用中可长期保持其尺寸的稳定性。③隔音性能良好。如240mm厚的砖砌分隔墙,隔音可达60dB,完全可以不考虑侧墙上声音的传播。对双层的夹芯砖墙来讲,因中间填充有隔热材料,对外部噪声的防护非常有效,在实际建筑中的测定结果表朗,其隔音量可达70dB。④具有非常好的防火性能。

2.内燃砖工艺

内燃砖工艺原理是把一定细度的燃料或可燃废料如煤矸石、粉煤灰、炉渣等按一定比例与黏土、页岩等原料均匀混合制成砖坯,依靠砖坯内燃料的燃烧和少量的外加燃料完成砖坯烧成的过程。内燃焙烧法制得的砖瓦,其抗压强度和抗折强度比外燃焙烧法制得的砖瓦高20%左右。由于在制坯原料中掺进劣质煤或含一定热值的工农业废弃料,减少了原料的用量,节约了原煤或其他燃料。此外,劣质煤或含有一定热值的工农业废弃料,一般为磨细料,能改善原料的干燥性能,对干燥敏感系数大的高塑性黏土尤其明显。这就能缩短干燥周期,减少干燥废品,其密度也能从1800kg/m3减到1700kg/m3。同时,砖的导热系数也相应减小。内燃砖由于外投煤减少,大大地减轻了焙烧工人投煤的劳动强度,窑内煤灰也显著减少,因而改善出窑工人的操作条件。

(1)“内燃料”的选择及掺配。使用内燃料的主要目的是提高火行速度、节约煤炭。因此,内燃料首先应具备一定的发热量。煤矸石的发热量一般在836~10450kj/kg,粉煤灰一般不超过4180kj/kg,炉渣一般在10450kj/kg,秸秆一般在7842~8778kj/kg。确定内燃料掺量时,要考虑焙烧所需热量、内燃料发热量、粒度、含水率以及原料塑性指数等影响因素,以便在节能、利废、坯体成型质量、火度调节控制、成品质量等方面达到最佳综合使用效果。

(2)应用效果。实践证明,内燃砖是热能利用率较高的一种焙烧工艺,可以减少资源和能源的消耗。利用粉煤灰、炉渣、煤矸石、锯末和农作物——秸秆等可燃性废料作内燃料,在坯体内部燃烧直接加热坯体,加热效率高,窑内最高温度在坯体内部,窑内气流温度比坯体温度低,与外燃砖比较,窑体向外部散热相对减少,所以内燃砖能降低单位产品的热能消耗。其中,高掺量粉煤灰烧结砖具有可提高能源利用率、降低坯体密度和煤灰的预分解作用等节能效应,可明显降低坯体焙烧的燃料消耗,与外燃砖相比,具有实质意义的节能效率可达25%以上。目前,我国90%以上的砖瓦生产金业采用了内燃砖,全内燃煤矸石砖也得到了一定发展,这是内燃砖出现的新趋势。

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

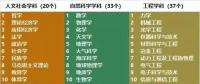

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志