《能源监测与评价》——石油化工企业的节能监测(一)

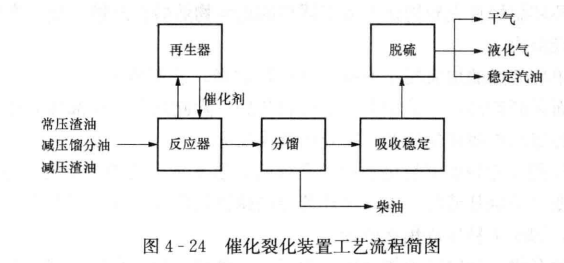

3.催化裂化

催化裂化是最带用的生产汽油、柴油的生产工序,也是一般石油炼化企业最重要的生产环节。催化裂化一般是以减压馏分油和焦化蜡油为原料,但是随着原油日益加重以及对轻质油越来越高的需求,大部分石炼化企业开始在原料中掺加减压渣油,甚至直接以常压渣油作为原料进行炼制。

催化裂化是目前石油炼制工业中最重要的二次加工过程,也是重油轻质化的核心工艺。催化裂化是提高原油加工深度、增加轻质油收率的重要手段。

催化裂化生产装置以常压重油或减压馏分油掺人减压渣油为原料,与再生催化剂接触在480~500℃的条件下进行裂化、异构化、芳构化等反应,生产出优质汽油、轻柴油、液化石油气及干气(作炼油厂自用燃料)。使用催化剂的主要成分是硅酸铝,现大都为高活性的分子筛催化剂。反应后的催化剂经700℃左右高温烧焦再生后循环使用,如图4-24所示。

随着重油加工深度的增加,重油催化裂化装置的比例也在不断增加。催化裂化装置能耗一般占全厂总能耗的25%~35%,已成为炼油装置中首屈一指的能耗大户,进一步降低催化裂化装置能耗对提高企业经济效益有非常重要的意义。根据催化裂化装置的用能特点,节能重点包括三个方面:①采取优化原料组成、优选催化剂、优化操作条件等措施来提高目的产品的收率,减少生焦,同时优化设计,采用新技术、新设备减少蒸汽和动力消耗。②对再生烟气能量进行充分优化利用。③充分利用和优化利用反应油气热量。根据上述三方面的重点节能方向,此种装置可采取的先进节能措施如下:推广应用先进技术,降低焦炭产率和减少装置结焦;利用先进技术对余热锅炉进行改造;热联合和优化利用低温余热;应用再生烟气CO器外燃烧技术提高烧焦能力;加强与其他单元的热联合和低温余热的优化利用等。

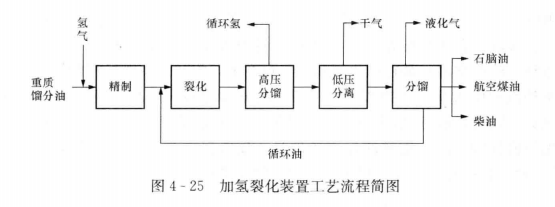

4.加氢裂化

加氢裂化是重质油轻质化的一种工艺方法。在较高压力和温度下(10~15MPa、400℃左右),氢气经催化剂作用使重质油发生加氢、裂化和异构化反应,转化为轻质油(汽油、煤油、柴油或催化裂化、裂解制烯烃的原料)的加工过程。它与催化裂化不同的是在进行催化裂化反应时,同时伴随有烃类加氢反应。加氢裂化的液体产品收率达98%以上,其质量也远较催化裂化高。虽然加氢裂化有许多优点,但由于它是在高压下操作,条件较苛刻,需较多的合金钢材,耗氢较多,投资较高,故没有像催化裂化那样普遍应用。

加氢裂化属于石油加工过程的加氢路线,是在催化剂存在下从外界补人氢气以提高油品的氢碳比。加氢裂化实质上是加氢和催化裂化过程的有机结合,一方面能使重质油品通过裂化反应转化为汽油、煤油和柴油等轻质油品;另一方面又可防止像催化裂化那样生成大量焦炭,而且还可将原料中的硫、氯、氧化合物杂质通过加氢除去,使烯烃饱和。因此,加氢裂化具有轻质油收率高、产晶质量好的突出优点。

加氢裂化过程的化学反应是石油烃类在高温、高压及加氢裂化催化剂存在下,通过一系列化学反应,使重质油品转化为轻质油品,其主要反应包括裂化、加氢、异构化、环化及脱硫、脱氮和脱金属等。

(1)烷烃。烷烃加氢裂化反应包括两个步骤,即原料分子在C-C键上的断裂和生成的不饱和碎片的加氢饱和。烷烃加氢反应速度随着烷烃分子质量增大而加快,异构化的速度也随着分子质量增大而加快。

(2)烯烃。烷烃分解和带侧链环状烃断链都会生成烯烃。在加氢裂化条件下,烯烃加氢变为饱和烃,反应速度最快。除此之外,还进行聚合、环化反应。

(3)环烷烃。单环环烷烃在过程中发生异构化、断环、脱烷基以及不明显的脱氢反应:双环环烷烃和多环环烷烃首先异构化生成五圆环的衍生物然后再断链。反应产物主要由环戊烷、环己烷和烷烃组成。

(4)芳烃。单环芳烃的加氢裂化不同于单环环烷烃,若侧链上有三个碳原子及以上时,首先不是异构化而是断侧链,生成相应的烷烃和芳烃。除此之外,少部分芳烃还可能进行加氢饱和生成环烷烃然后再按环烷烃的反应规律继续反应。

双环、多环和稠环芳烃加氢裂化是分步进行的,通常一个芳香环首先加氢变为环烷烃,然后环烷环断开变成单烷墓芳烃,再按单环芳烃规律进行反应。在氢气存在下,稠环芳烃的缩合反应被抑制,因此不易生成焦炭产物。

(5)非烃类化合物。原料油中的含硫、含氮、含氧化合物,在加氢裂化条件下进行加氢反应,生成硫化氢、氨和水被除去。因此,加氢产品无需另行精制。

上述加氢裂化反应中,加氢反应是强放热反应,而裂化反应则是吸热反应,两者部分抵消,最终结果仍为放热反应过程,如图4-25所示。

通常,加氢类装置能耗占全厂总能耗的10%~25%。众所周知,加氢装置是集催化反应技术、炼油技术和高压技术于一体的装置。与常减压、催化裂化等炼油装置相比,加氢装置能耗具有以下特点:①升压用电能在能耗中占30%左右。②反应热随产品加工深度或转化率以及氢耗的增加而增加。③运转初期和末期操作条件不同,能耗也不同等。针对上述特点,提出以下主要节能降耗措施:开发和应用先进的新型催化剂,在保证氢分压的基础上降低反应总压和动力消耗;采用先进的反应器内构件,降低径向温差,减少副反应和反应压降;采取循环氢脱硫措施,降低循环氢压缩机负荷与装置能耗;采用优化的加氢装置热高分流程,提高热量回收与利用;采用液力透平回收压力能,降低电耗;反应加热炉设置余热锅炉,提高加热炉热效率;反应部分采用炉前混氢,提高传热系数,反应系统的换热器均采用双壳程高效换热器;采用合理先进的分离和分馏流程,降低装置能耗。

5.溶剂脱沥青

用萃取的方法,从原油蒸馏所得的减压渣油(有时也从常压渣油)中,除去胶质和沥青,以制取脱沥青油同时生产石油沥青的一种石油产品精制过程。脱沥青油可通过溶剂精制、溶剂脱蜡和加氢精制(或白土精制)制取高黏度润滑油基础油(残渣润滑油);也可作为催化裂化和加氢裂化的原料。

在减压蒸馏的条件下,石蜡基或中间基原油中的一些宝贵的高黏度润滑油组分,由于沸点很高不能气化而残留在减压渣油中,工业上是利用它们与其他物质(胶质和沥青)在溶剂中的溶解度差别而进行分离的。常用的溶剂为丙烷、丁烷、戊烷、己烷或丙烷与丁烷的混合物。制取高黏度润滑油的基础油时,常用丙烷作溶剂。我国的丙烷脱沥青装置通常可生产两种脱沥青油,即残碳值较低的轻脱沥青油和残碳值较高的重脱沥青油,后者可作为润滑油料或催化裂化原料。

工艺流程包括萃取和溶剂回收。萃取部分一般采取一段萃取流程,也可采取二段萃取流程。以丙烷脱沥青为例,萃取塔顶压力一般为2.8~3.9MPa,塔顶温度为54~82℃,溶剂比(体积)为6~10:1,最大为13:1。

沥青与重脱沥青油溶液中含丙烷少,采用一次蒸发及汽提回收丙烷,轻脱沥青油溶液中含丙烷较多,采用多效蒸发及汽提或临界回收及汽提回收丙烷,以减少能耗。

临界回收过程是利用丙烷在接近临界温度和稍高于临界压力(丙烷的临界温度96.8℃、临界压力4.2MPa)的条件下,对油的溶解度接近于最小以及其密度也接近于最小的性质,使轻脱沥青油与大部分丙烷在临界塔内沉降、分离,从而避免了丙烷的蒸发冷凝过程,因而可较多地减少能耗。

近年来,各国致力于提高萃取效果,如改进溶剂回收流程和操作条件,并开展超临界萃取的研究。

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

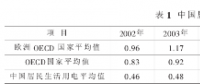

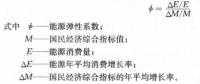

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志