《能源监测与评价》——建材企业的节能监测(三)

4.陶瓷制品烧成过程中的节能措施

众所周知,陶瓷工业生产过程中要消耗大量的能源,烧成工序的能耗约占总能耗的61%,而烧成工序又以陶瓷窑炉为主要能耗设备。下面就陶瓷窑炉的节能技术进行分析。

(1)采用低温快烧技术。在陶瓷生产中,烧成温度越高,能耗就越高,我国陶瓷烧成温度大致为1100~1280℃,有的日用陶瓷高达1400℃以上。据热平衡计算,若烧成温度降低100℃,则单位产品热耗可降低10%以上,且烧成时间缩短10%,产量增加10%,热耗降低4%。因此,在陶瓷行业中,应用低温快烧技术,不但可以增加产量,节约能耗,而且还可以降低成本。因而在我国应进一步研究采用新原料,如珍珠岩、绢云母、石英片岩等配制烧结温度低的坯料、玻化温度低的釉料,改进现有生产工艺技术,建造新型的结构性能好的窑炉,以实现低温快烧技术,降低能耗。

目前,一些陶瓷窑炉采用低温快烧技术以后,其烧成周期从最初设计的50多分钟至70多分钟,调整到20多分钟,产量几乎翻了一倍多,相应的单位产品能耗也降低到原来的70%左右,其能耗水平可以达到2177.14kj/kg以下,可见节能效果十分明显。

(2)采用裸装明焰烧成按术。目前,我国陶瓷窑炉烧成方式主要有明焰钵装、隔焰裸装和明焰裸装。明焰钵装采用传统的煤作为燃料,由于匣钵的加入占用了大量有效空间,使成本增加,热稳定性差,能耗大,烧成周期长;隔焰裸装采用重油为燃料,由于火焰所产生的热不能直接与制品作用,以致窑内温度不均匀,能耗高;而明焰裸烧是最合理,也是最先进的烧成方式,因为明焰裸烧不用匣钵和隔焰板,最大限度地简化了传热和传质过程,使热气体和制品之间直接传热、传质。特别是取消匣钵之后减少了匣钵吸热的热损失,有利于降低单位品的热耗和缩短烧成周期,也消除了匣钵占据的空间,增大了窑炉的装坯容积,提高了生产能力。以隧道窑为例,根据热平衡测定,明焰裸装单位产品热耗最低,为4000~15500kj/kg;其次是隔焰裸装,为19800~76700kj/kg;而明焰钵装窑单位产品热耗最高,为50000~103600kj/kg。

(3)窑型向辊道化发展。在陶瓷行业中,使用较多的主要窑型有隧道窑、辊道窑及梭式窑三大类。过去,我国的墙地砖、卫生陶瓷、日用陶瓷都是用隧道窑烧成的。现在,墙地砖基本上都用辊道窑烧成,卫生陶瓷辊道窑已在石湾几个主要生产厂及国内各瓷区的部分生产厂得到普遍推广,日用陶瓷辊道窑已有上百条窑在厂家使用。辊道窑具有产量大、质量好、能耗低、自动化程度高、操作方便、劳动强度低、占地面积小等优点,是当今陶瓷窑炉的发展方向。过去,用匣钵隧道窑烧彩釉砖和瓷质砖,年产量只有20万~25万m2,烧成能耗为(3000~4000)×4.18kj/kg。现在,用辊道窑烧成,年产量可达200万~250万m2,烧成能耗为(550~600)×4.18kj/kg,最低能耗可达(200~300)×4.18kj/kg;卫生陶瓷隧道窑烧成能耗为2400×4.18kj/kg,辊道窑为1200×4.18kj/kg;日用陶瓷隧道窑烧成能耗为12000×4.18kj/kg,辊道窑为3500×4.18kj/kg。

(4)采用高效、轻质保温耐火材料及新型涂料。由于轻质砖的隔热能力是重质耐火砖的2倍,蓄热能力为重质耐火砖的一半,硅酸铝耐火纤维材料的隔热能力则是重质耐火砖的4倍,蓄热能力仅为其11.48%,因而使用这些新型材料砌筑窑体和窑车,节能效果非常显著。据文献介绍,某厂隧道窑用轻质高铝砖及陶瓷纤维砌筑隧道窑,散热降低69.9%,由占总能耗的20.6%下降到9.02%,节能达到16.67%,另一隧道窑,同样用轻质耐火材料对窑墙窑顶进行综合保温,窑墙厚度由原来的2m减到1.53m,窑体的散热由原来占总能耗的25.27%下降到7.93%,仅此一项,每年可节约标准煤400t以上。另外,为了减少陶瓷纤维粉化脱落,可利用多功能涂层材料来保护陶瓷纤维,既达到提高纤维抗粉化能力,又增加窑炉内传热效率,节能降耗。例如,热辐射涂料(简称HRC),在高温阶段,将其涂在窑壁耐火材料上,材料的辐射率由0.7升为0.96,每平方米每小时可节能33087×4.18kJ,而在低温阶段涂上HRC后,窑壁辐射率从0.7升为0.97,每平方米每小时可节能4547kcal。某厂在一条梭式窑中进行喷涂后,氧化焰烧成节能率可达26.3%,还原焰烧成节能率达18.22%。多功能涂层材料不但可提高红外辐射能力,而且可以吸收废气中的有害成分NOx吸收率可达60%以上。

(5)改善窑体结构。有资料表明,随着窑内高度的增加,单位制品热耗和窑墙散热量也不断增加。如当辊道窑高度由0.2m升高至1.2m时,热耗增加4.43%,窑墙散热升高33.2%,故从节能的角度讲,窑内高度越低越好。随着窑炉内的宽度增大,单位制品的热耗和窑墙的散热减少。如当辊道窑窑内宽度从1.2m增大到2.4m,单位制品热耗减少2.9%,窖墙散热降低25%,故在一定范围内,窑越宽越好。在窑内宽度和高度一定的情况下,随着窑长的增加,单位制品的热耗和窑头烟气带走的热量均有所减少。如当辊道窑的窑长由50m增加到100m时,单位制品热耗降低1%,窑头烟气带走热量减少13.9%。随着窑长的增加整个窑体的升降温更加平缓,不但适用于烧成大规格制品,质量稳定,而且成倍地提高产量,故窑炉的发展越来越长,由早期的20~30m发展到200~300m。

(6)采用自动控制技术。采用自动控制技术是目前国外普遍采用的节能有效方法,它主要用于窑炉的自动控制。因而使窑炉的调节控制更加精确,对节省能源、稳定工艺操作和提高烧成质量十分有利,同时还为窑炉烧成的最优化,提供了可靠的数据。生产实践证明,采用微机控制系统,能够自动调节窑内工况,自动控制燃烧过量空气系数,使窑内燃烧始终处于最佳状态,减少燃料的不完全燃烧,减少废气带走的热量,降低窑内温差,缩短烧成时间,提高产品质量,降低能耗。计算表明,在排出烟气中每增加可燃成分1%,则燃料损失要增加3%。如果能够采用微机自动控制或仪表——微机控制系统,则可节能5%~10%。不足的是,对于窑内各种参数之间的函数关系,目前很少有深入研究,假如能用一个函数公式,利用电子计算机进行全面计算,用数字进行控制,在此基础上选择最佳的烧成方案,这对于提高产品质量、节能降耗将大有好处。

(7)窑车窑具材料轻型化。隧道窑及大型梳式窑由于结构特点需要窑车及窑具,烧卫生洁具或外墙砖的辊道窑也需要垫板或棚架等窑具。窑车和窑具随着制品在窑炉中被加热及冷却,窑车及车衬材料处于稳态导热过程,加热时它阻碍和延迟升温,消耗大量的热量;冷却时它阻碍和延迟降温,释放出大量热能,而且这些热能难以很好地利用。在工厂的生产实际使用中,每部窑车一般装载制品的质量仅占整车质量的8%~10%,故窑车在窑中吸收大量的热,并随窑车带出窑外,降低了热效率。据测定,产品与窑具的质量比越小,其热耗越低。如产品/窑具=1/1.52,其热耗为16.71MJ/kg;产品/窑具=1/1.82,其热耗为27.21MJ/kg;而产品/窑具=1/7.1,其热耗增至36.41MJ/kg。因此,采用轻质耐火材料作为窑车和窑具的材料对节能具有重大的意义。

(8)采用洁净液体和气体燃料。目前,陶瓷窑炉中的燃料除了煤气、轻柴油、重柴油外,还有的用原煤。据资料介绍,仅日用瓷,目前国内仍有300乡条隧道窑使用原煤,据统计每条烧煤隧道窑平均耗煤约3600t,全国300条窑共计耗煤108万t,如果改为烧煤气隧道窑可节约燃料60%,每年可节约煤炭64.8万t。全国仍有200余条烧重油的隧道窑,每年共计耗油50万t,折合标准煤70.8万t,如果改为烧煤气,可节约燃料30%~40%,每年可节约煤炭21.3万~28.3万t。可见采用洁净的液体、气体燃料,不仅是裸烧明焰快速烧成的保证,而且可以提高陶瓷的质量,大大节约能源。更重要的是,可以减少对环境的污染。如果陶瓷厂在农村地区,又能符合当地环境保护部门的要求,那么喷雾塔的燃料用水煤浆代替重油,生产成本将大幅度降低(水煤浆每吨约420元,热值4000×4.18kj/kg,重油每吨为1800元,热值10000×4.18kj/kg)。另外,将水煤气应用于窑炉烧成,比使用烧柴油节约成本50%以上。

(9)充分利用窑炉余热。衡量一座窑炉是否先进的一个重要标准就是有没有较好的余热利用。据窑炉热平衡测定数据显示,仅烟气带走的热量和抽热风带出的热量占总能耗的60%~75%。如果将烧重油隔焰隧道窑预热带、隔焰道的烟气和冷却带抽出的余热送人隧道干燥器干燥半成品,可提高热利用率20%左右;若将明焰隧道窑排出的360℃烟气,先经金属管换热,再把温度降至180t的废气送地炕换热,使排出的废气温度降至60℃,将换热的热风送半成品干燥,可节约燃料15%;若能利用蓄热式燃烧技术将明焰隧道窑的热空气供助燃,不但可改善燃料燃烧,提高燃烧温度,而且可降低燃耗6%~8%。

国外对烟气带走的热量和冷却物料消耗的热量(占总窑炉耗能的50%—60%),这一部分数量可观的余热利用较好,明焰隧道窑冷却带余热利用可达1047~1256kj/kg,占单位产品热耗的20%—25%。目前,国外将余热主要用于干燥和加热燃烧空气。利用冷却带220~250℃的热空气供助燃,可降低热耗2%~8%,这不但能改善燃料的燃烧,提高燃料的利用系数,降低燃料消耗,还提高了燃烧温度,并为使用低质燃料创造了条件。

(10)采用高速烧嘴。采用高速烧嘴是提高气体流速,强化气体与制品之间传热的有效

措施,它可使燃烧更加稳定,更加完全,燃烧产物以100m/s以上的高速喷人窑内,可使窑内形成强烈的循环气流,强化对流换热,增大对流换热系数,以改善窑内温度在垂直方向和水平方向上的均匀性,有利于实现快速烧成,提高产品的产量和质量,一般可比传统烧嘴节约燃料25%~30%。对于烧重油的窑炉,则可采用重油乳化燃烧技术,便重油燃烧更加完全,通过乳化器的作用后,把水和重油充分乳化混合,成油包水的微小雾滴,喷入窑内产生“微爆效应”,起到二次雾化的作用,增大了油和水的接触面积,使混合更加均匀,且燃烧需要的空气量减少,基本消除了化学不完全燃烧,有利于提高燃烧温度及火焰辐射强度,掺油率为13%~15%,节油率可达8%~10%。

(11)采用一次烧成新工艺。近年来,我国不少陶瓷企业在釉面砖、玉石砖、水晶砖、渗花砖、大颗粒和微粉砖的陶瓷工艺和烧成技术上取得重大突破,实现了一次烧成新工艺,减少了素烧工序,烧成的综合能耗和电耗下降30%以上,大大节约了厂房和设备投资,而且大幅度提高了产品质量。

(12)加强窑体密封性和窑内压力。加强窑体密封和窑体与窑车之间、窑车与窑车之间的严密性,降低窑头负压、保证烧成带处于微正压,减少冷空气进入窑内,从而减少排烟量,降低热耗。经计算,烟道汇总出的过量空气系数由5减小到3时,在其他条件不变的情况下,烟气带走热量从30%降为18%,节能12%。

(13)微波辅助烧结技术。微波辅助烧结技术是通过电磁场直接对物体内部加热,而不像传统方法那样热能是通过物体表面间接传人物体内部,故热效率很高(一般从微波能转换成热能的效率可达80%~90%),烧结时间短,因此可以大大降低能耗,达到节能效果。例如,AI2O3的烧结,传统方法需加热几个小时而微波法仅需3~4min。据报道,英国某公司有一种新型的陶瓷窑炉生产与制造技术,该窑炉最大的特点在于:它不仅采用了当今世界上微波烧结陶瓷的最新技术,而且采用了传统的气体烧成技术。它在传统窑炉中把微波能和气体燃烧辐射热有机结合起来,这样既解决了微波烧成不容易控制的问题,又解决了传统窑炉烧成周期长、能耗大等问题。据介绍,这种窑炉适用于高技术陶瓷及其他各种陶瓷的烧成,可达到快速烧成、减少能耗、降低成本的目的。

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

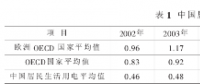

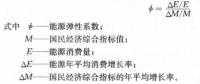

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志