《能源监测与评价》——建材企业的节能监测(一)

1)物料分散。换热80%在入口管道内进行的。喂人预热器管道中的生料,在与高速上升气流的冲击下,物料折转向上随气流运动,同时被分散。

2)气固分离。当气流携带料粉进入旋风筒后,被迫在旋风筒筒体与内筒(排气管)之间的环状空间内做旋转流动,并且一边旋转一边向下运动,由简体到锥体,一直可以延伸到锥体的端部,然后转而向上旋转上升,由排气管排出。

3)预分解。预分解技术的出现是水泥煅烧工艺的一次技术飞跃。它是在预热器和回转窑之间增设分解炉和利用窑尾上升烟道,设燃料喷入装置,使燃料燃烧的放热过程与生料的碳酸盐分解的吸热过程,在分解炉内以悬浮态或流化态下迅速进行,使人窑生料的分解率提高到90%以上。将原来在回转窑内进行的碳酸盐分解任务,移到分解炉内进行;燃料大部分从分解炉内加入,少部分由窑头加入,减轻了窑内煅烧带的热负荷,延长了衬料寿命,有利于生产大型化;由于燃料与生料混合均匀,燃料燃烧热及时传递给物料,使燃烧、换热及碳酸盐分解过程得到优化。因而具有优质、高效、低耗等一系列优良性能及特点。

(5)水泥熟料的烧成。生料在旋风预热器中完成预热和预分解后,下一道工序是进入回转窑中进行熟料的烧成。

1)干燥与脱水。

①干燥:人窑物料当温度升高到100~150℃时,生料中的自由水全部被排除,特别是湿法生产,料浆中含水量为32%~40%,此过程较为重要。而干法生产中生料的含水率一般不超过1.0%。

②脱水:当入窑物料的温度升高到450℃,黏土中的主要组成高岭土(AI2O3.2SiO2.2H2O)发生脱水反应,脱去其中的化学结合水。此过程是吸热过程。脱水后变成无定形的三氧化三铝和二氧化硅,这些无定形物具有较高的活性。

2)碳酸盐分解。当物料温度升高到600℃时,石灰石中的碳酸钙和原料中夹杂的碳酸镁进行分解,在CO2分压为一个大气压下,碳酸镁和碳酸钙的剧烈分解温度分别是750℃和900℃。

碳酸钙的分解过程是一个强吸热过程(1645kj/kg),是熟料形成过程中消耗热量最多的一个工艺过程;该过程的烧失量大,在分解过程中放出大量的CO2,使CaO疏松多孔,强化固相反应。

3)固相反应。

①反应过程:从原料分解开始,物料中便出现了性质活泼的游离氧化钙,它与生料中的SiO2、AI2O3、Fe2O3进行固相反应,形成熟料矿物。

②影响固相反应的主要因素:生料细度及其均匀程度;温度对固相反应的影响。

4)熟料烧结。水泥熟料主要矿物硅酸三钙的形成需在液相中进行,液相量一般为22%~26%。

该反应称为烧结反应,它是在1300~1450~1300℃范围内进行,故称该温度范围为烧成温度范围;在1450℃时反应迅速,故称该温度为烧成温度。为使反应完全,还需有一定的时间,一般为15~25min。

(6)熟料冷却。熟料冷却时需急速冷却,其目的和作用是:①为了防止C3S在1250℃时分解出现二次游离氧化钙,降低熟料的强度。②为了防止C2S在500℃时发生晶型转变,产生“粉化”现象;③防止C3S晶体长大而强度降低且难以粉磨。④减少MgO晶体析出,使其凝结于玻璃体中,避免造成水泥安定性不良;⑤减少C3S晶体析出,不使水泥出现快凝现象,并提高水泥的抗硫酸盐性能;⑥使熟料产生应力,增大熟料的易磨性。

(7)水泥粉磨。水泥粉磨是水泥制造的最后工序,也是耗电最多的工序。

熟料从料仓中取出并送到给料仓,在进入熟料磨机之前与石膏和添加剂进行配比混合。在熟料粉磨过程中,熟料与其他原料被一同磨成细粉,多达5%的石膏或附加的硬石膏被添加进来,以控制水泥的凝固时间,同时加入的还有其他化合物,例如用来调节流动性或者含气量的化合物。很多工厂使用滚式破碎机来获取可减小到预定尺寸的熟料和石膏,这些材料随后被送人球磨机(旋转式、垂直钢筒,内含钢合金滚珠)进行余下的粉磨加工。

粉磨过程在封闭系统中进行,该系统配备了一个空气分离机,用来按大小将水泥颗粒分开,没有完全磨细的材料被重新送进该系统。

(二)新型干法水泥节能降耗技术

1.新技术、新装备

目前有几项新技术已基本成熟,应当予以高度关注。

(1)余热发电技术。在我国水泥窑余热发电是应用最广泛、最有成效的一项技术,可使新型干法水泥生产线的热利用效率由原来的60%提高到90%以上,而且可解决该生产线60%以上的用电量。目前已有54%的新干窑装备了余热发电设施,约680套,总计年回收电量330亿kWh,节省标煤1160万t。吨熟料的平均发电量已达34kWh,较先进的企业已超过40kWh。

(2)变频节能技术。目前有很多生产线对窑尾高温风机进行改造,由液偶调速改为变频调速,投资100万~200万元,可使熟料综合电耗下降2kWh/t左右,这项技术还可广泛运用于容量较大、系统转动惯量大或设备对启动规程有特殊要求的设备,实现变频软启动,减少对电网的冲击,并可节电25%左右。

(3)节能粉磨技术。改变以球磨机、管磨机为主的粉磨工艺,采用性能先进的、以料层挤压粉磨工艺为主的辊式磨机、辊压机及辊筒磨机等技术装备,通常可使粉磨工艺节电30%~40%,使水泥综合电耗下降20%~30%。

2.内部挖潜,降低现有生产线的能耗指标

在现有生产装备基础上,通过针对性的工艺技术改造,辅以技术优化和调整,充分发挥生产线的潜力,最大限度地降低生产线的能耗指标。这对于我国目前新型干法水泥工艺的整体状况显得尤为重要,绝大多数的中小型水泥企业虽然装备相对比较先进,但由于管理和技术上存在的差距,其生产线的技术水平完全没有发挥,生产不正常、能耗指标居高不下的现象比较普遍,导致经济效益的下滑,特别需要这方面的管理和技术上的支持。一般对于这种生产线,通过1~2次的检修,再进行一个月左右时间的优化和调整即可达到预期效果,能耗指标可以达到国内比较先进的水平,整个过程的投入在100万元以内,但实现的经济效益非常可观。另外,加强内部管理、强化员工的节能意识对于任何行业都非常重要,水泥企业也要加强这方面的宣贯,尽快培养员工节约“每一度电、每一锹煤、每一滴水”的意识。

3.新型干法水泥生产线能耗潜力的挖掘

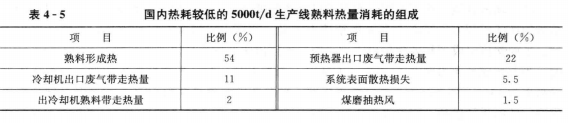

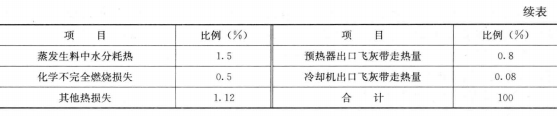

(1)降低煤耗的途径。煤耗的高低反映了水泥熟料生产过程中的热利用状况,新型干法水泥熟料生产线的热量主要来自煤粉燃烧热,一般新型干法水泥生产线热利用效率为50%~60%,国内热耗较低的5000t/d生产线熟料热量消耗的组成见表4-5。

通过表4-5不难发现,除熟料形成热外,热量主要消耗在预热器和冷却机出口废气、出冷却机熟料带走的热量以及系统表面散热损失,占了熟料总消耗热量的94.5%。因此降低生产线熟料煤耗,应当在预热器出口温度、冷却机出口温度、出冷却机熟料温度以及系统保温等方面寻求改进。

通常预热器出口温度下降10℃,每吨熟料可节省1kg标准煤,国内比较先进的生产线预热器出口温度一般在300~330℃,但大多数生产线的预热器出口温度都存在偏高的现象,有的达到了380℃,甚至400℃以上,如通过技术改进使这些生产线的预热器出口温度降低50℃,则每吨熟料可节约5kg标准煤,约降低成本3.5元。降低预热器出口温度的关键在于提高其换热效率,即提高各级旋风筒之间的温度降。国内先进生产线冷却机出口温度在250℃左右,出冷却机熟料温度为80~100℃,但一些生产线出冷却机废气温度达到300~350℃,甚至更高,熟料温度达到200℃,如废气温度降低50c、熟料温度降低100℃,每吨熟料可节省标准煤约5kg。降低出冷却机废气温度和熟料温度的关键在于提高冷却机的冷却效率和热回收效率。

(2)降低电耗的途径。在水泥单位产品电耗中,有60%~70%消耗在对原料、燃料和水泥熟料的粉磨工艺上,应当特别重视磨机的电耗指标,降低磨机电耗的重点在于提高和稳定磨机台时产量,并降低磨机主电动机功率。各类风机的电力消耗约占水泥单位产品电耗的25%,控制好大型风机的功率是降低水泥综合电耗的另一重点,关键在于减少系统漏风,降低系统阻力。

责任编辑:继电保护

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量

-

PPT | 高校综合能源服务有哪些解决方案?

2020-10-09综合能源服务,清洁供热,多能互补 -

深度文章 | “十三五”以来电力消费增长原因分析及中长期展望

2020-09-27电力需求,用电量,全社会用电量 -

我国电力改革涉及的电价问题

-

贵州职称论文发表选择泛亚,论文发表有保障

2019-02-20贵州职称论文发表 -

《电力设备管理》杂志首届全国电力工业 特约专家征文

2019-01-05电力设备管理杂志 -

国内首座蜂窝型集束煤仓管理创新与实践

-

人力资源和社会保障部:电线电缆制造工国家职业技能标准

-

人力资源和社会保障部:变压器互感器制造工国家职业技能标准

-

《低压微电网并网一体化装置技术规范》T/CEC 150

2019-01-02低压微电网技术规范

-

现货模式下谷电用户价值再评估

2020-10-10电力现货市场,电力交易,电力用户 -

建议收藏 | 中国电价全景图

2020-09-16电价,全景图,电力 -

一张图读懂我国销售电价附加

2020-03-05销售电价附加

-

电气工程学科排行榜发布!华北电力大学排名第二

-

国家电网61家单位招聘毕业生

2019-03-12国家电网招聘毕业生 -

《电力设备管理》杂志读者俱乐部会员招募

2018-10-16电力设备管理杂志