远景能源王晓宇博士:技术穿透供应链 风电走进价值重构时代

大云网讯:回顾十年风电的进化史,在那用关键部件定义风机的时代,远景在成熟的双馈概念和供应链体系上,运用先进的控制技术和精湛高效的系统集成技术为中国市场量身定制低风速智能风电机组。然而今天,你是否发

大云网讯:回顾十年风电的进化史,在那用关键部件定义风机的时代,远景在成熟的双馈概念和供应链体系上,运用先进的控制技术和精湛高效的系统集成技术为中国市场量身定制低风速智能风电机组。然而今天,你是否发现由领军风电整机企业所发起的,那些已经到来和即将到来的关键部件技术正在穿透既有的产业链壁垒,风电供应体系下的产业集群正在以新的形态演进甚至更迭,风电部件供应链已进入价值重构和再分配的时代,由此带来的更低度电成本将为整个行业带来全新的发展机遇。

在12月1日举行的“第三届远景能源技术高峰论坛”上,远景能源副总经理王晓宇博士表示,领军的风电整机企业有责任要开创一个新时代,而时机已经到来,关键在于是否看清行业的本质和趋势。

回到公司成立的2007年,远景看到了什么?

那年,整机厂商大多像搭建高级积木一样组装风机,让人想起早年“攒电脑”的中关村,这是市场呈现的一种典型性现象。可远景认为,这种图示组装模式难以出产适合中国风况特点的产品。正是看清了这一点,远景才在全球整合风机设计人才,聚焦于系统集成和核心控制这两大技术上,通过打开风电控制的黑匣子,将关键部件集成于整机系统,向市场呈现一款又一款真正适用于中国风区需求的风机产品。

正如王晓宇博士总结的那样,在公司创立后的十年间,远景战略非常清晰,前五年,应用成熟的双馈技术路线和已积累了足够多经验教训的成熟供应链,通过核心控制、系统集成技术的演进优化,进而不断推出更加适合中国风电区域市场的新产品,引领中国低风速市场的持续发展。

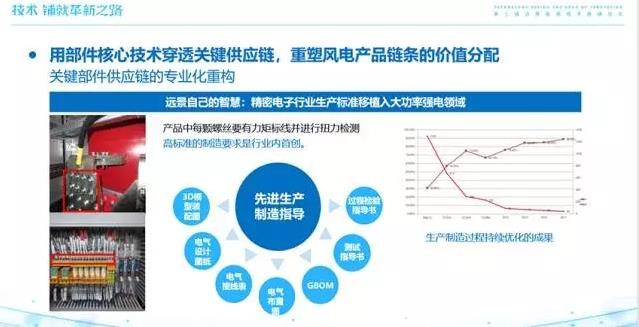

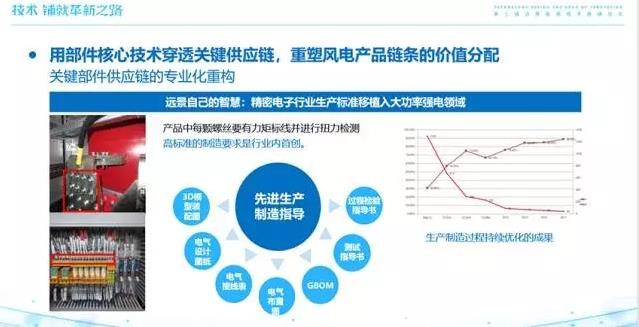

实际上,2010年远景就意识到,仅仅聚焦于系统集成和软件控制技术以及外购知名品牌的关键部件,尽管可以始终保持风机产品的质量可靠性,但难以满足持续推低度电成本的行业需求,唯有可持续的风电发展方式才可破局,这也是远景为什么执意要打开关键部件黑匣子的用意。此后的五年多时间,远景先后打开了变频器、变桨、叶片、发电机和齿轮箱等关键部件的黑匣子。这意味着,部件核心技术穿透了风电供应链,被改变甚至重塑的不只是产业链,风电整机性能和可靠性也会跃上新台阶。

以业内熟悉的变频器为例,据欧洲风能协会(EWEA)的统计数据显示,在风机各部件故障率占比排名中,变频器位居前列,这与远景早年外购国际知名供应商的变频器故障率占比大致相同。究其根源,这是变频器黑匣子导致的一个结果,由于技术是黑匣子的缘故,主机厂无法根据变频器所在的塔筒小环境和风机内外的大环境建立流体、热仿真、并网等与其性能相关的分析模型,其可靠性就打了折扣,而供应商在设计变频器时不但缺乏足够的风电场场景,也无动力去做更适合应用场景的优化和改善工作,这就不难理解为什么变频器故障率占比居高不下。

以2.5MW风机变频器为例,当初市场上只能买到水冷变频器,问题是水冷变频器漏水,影响风机的可靠性,而风冷变频器不仅成本低,且可靠性更高,也更适用于中国风电市场,若要设计这样的变频器,其挑战在于必须要将塔筒环境、风机环境等因素进行系统性考量,更需要设计工程师对风机和变频器产品的机理有深刻的理解,否则,就难以设计开发出高性能可靠的风冷变频器,而远景的顶级人才正好可以解决这些挑战,所以大兆瓦容量的风冷变频器在远景应运应时而生。

数据可以说明远景变频器的质量和性能上的可靠性。2014年,远景设计开发的变频器导致的停机平均1年2 次,到了2017 年,远景变频器导致的停机平均3年才有1次。到今年10月,远景变频器累计出货5382台,应用于全国各地的风场,更重要的一点在于,远景通过掌握包括所有软硬件设计在内的变频器产品全部知识产权,然后通过发包给类似富士康这样的代工企业生产,不但大幅降低了变频器的采购成本,也重塑了变频器供应链,这表明这一链条上的价值重构和再分配是可以做到的事情。

从方法论的角度看,用变频器核心技术穿透供应链背后的逻辑在于,远景不仅仅将变频器定位成一个实现电能变换的独立子部件,而是更多地考虑如何使其帮助提高整机的系统性能和寿命,以全局来优化成本构成。此后,遵循这样的方法和逻辑,远景打开了变桨系统的黑匣子。

业内知道,在风机子部件系统中变桨系统故障率占比较高,尤其轴承开裂失效是近两年常见的痛点。本质上看,这也是一个和整机受载相关的系统性问题,比如轴承外圈、保持架开裂失效,不仅涉及轴承的本体设计,也与螺栓孔的应力、轮毂系统的刚性、叶根与轮毂的平面度等因素深度关联,如此系统性的问题期望轴承厂家予以解决不现实,即便是国际知名的轴承厂家也难以做到。

正因为看清了这一点,远景早在几年前就开始用关键技术穿透变桨产品的设计了,而且已经演进到了第三代产品。今年5月,由远景开发的驱动器为核心技术的最新一代变桨系统样机在安徽风场并网运行,这一应用还扩展到偏航系统,提升了偏航系统的响应和控制的柔性,实时监测、诊断变桨轴承和叶片健康情况的智能算法也已得到实际验证,已成为远景机组变桨驱动器的标准配置功能。

到2017年6月30日,在远景所有运行的风机中,配备远景设计变桨系统的风机约占60%,预计这一占比在2018年将提升到80%以上。类似变频器的设计开发模式,变桨产品也是通过掌握变桨系统软件和硬件设计的知识产权,再通过标准化、流程化的方式发包给代工企业生产,促使远景变桨系统成为中国市场上可靠性和性价比最高的变桨系统。

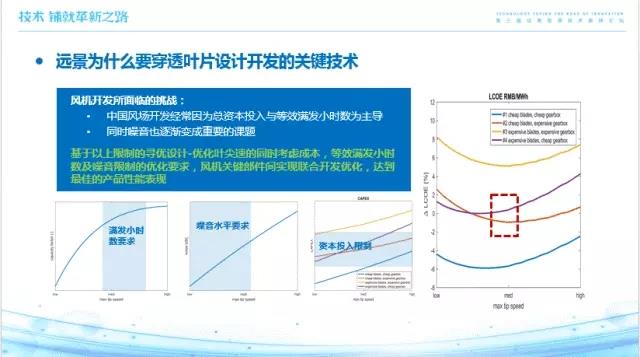

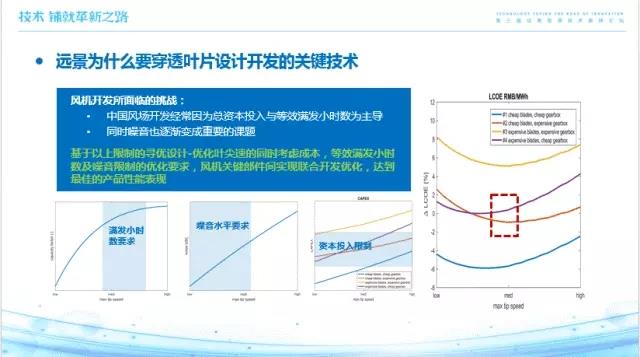

与变频器、变桨技术穿透不同,远景在叶片设计技术上突破了传统的叶片理论,将直升机旋翼设计中使用的自由涡尾迹方法应用到叶片的设计中,不仅使叶片最佳捕获段的气动效率提升5%以上,也改变了传统叶片设计中对刚度制约的上限,测试结果表明叶片整体刚度提升了10%。对行业而言,一个重要的价值在于,远景叶片翼型是针对中国风电场特点的定制化设计,其抗污染、低噪音以及更优的气动性,不仅实现了机组的最优发电性能,整机成本也下降了10%。

与提升机组发电性能和降低成本相关的技术定会成为整个行业的高光点。远景发电机和齿轮箱的核心设计技术给这两个领域的产业链价值重构带来了深远的影响。

远景用数字引擎技术打开了发电机的黑匣子,将发电机的设计和运行置于风场的风频分布场景,通过整机系统的优化挖掘发电机沉睡的潜力。在硬件上,改进发电机的短板部件,这样即使在提高整机输出功率的情形下,仍可以保持变频器机侧转子电流不变,正是无缝传动链提升了整机的功率效能,总体损耗比常规发电机损耗减少约20%,整机年发电量可提升1%。

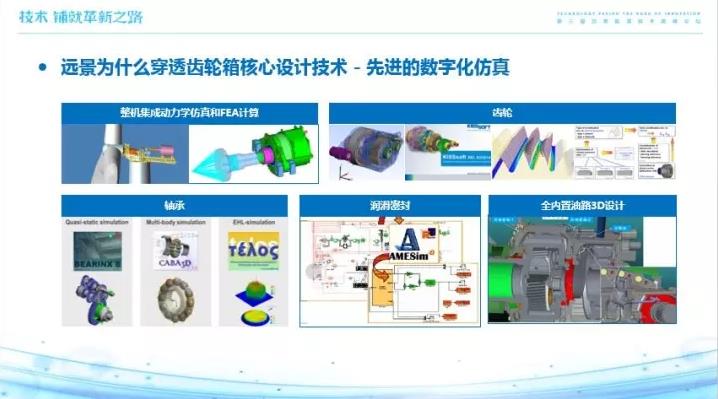

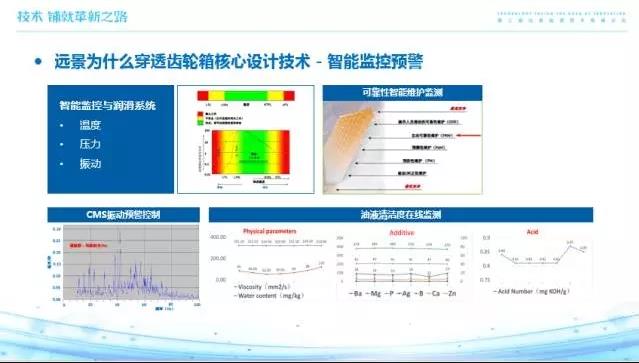

相比于改变发电机生态链的诉求,远景掌握穿透齿轮箱设计的关键技术是基于风电发展趋势的研判。从现实看,即便是主流齿轮箱供应商,由于缺乏使用场景,其齿轮箱产品跟不上高塔筒、大风轮风机对大速比、高扭矩齿轮箱的需求,而远景通过其最为擅长的全球顶级人才的资源整合优势,解决这一关键部件的技术需求所面临的诸多挑战,设计出产了高出行业产品20%变速比和10%至15%功率密度的2.XMW齿轮箱,这不仅为结构件、叶片和发电机降本提供了可能性,也扩大了机组发电风速的区间,进而提升了低风速风电场的发电量。

一直以来,成本和价格都是风电行业的热词。2012年的风电设备降价潮仍让人心有余悸,甚至是挥之不去的痛。在王晓宇博士看来,2012年的降价潮是“三北”地区市场急剧萎缩、风电设备同质化严重、整机厂没有掌握风机关键部件核心设计能力,而又片面追求关键部件国产化降本,以及低价恶性竞争导致的结果。而今年发生的降价趋势,是在行业经历近几年中国低风速市场成本倒逼、产业竞争优化调整以及已经逐渐形成的一个相对健康的风电供应体系下形成的,与2012年的降价不可同日而语。

远景认为,新的产业供应集群重构是中国风电行业发展的必然选择,风电产业的升级已是能源发展不可阻挡的趋势。其背后的逻辑在于,用技术穿透供应链将改变人们对全产业链的传统认知,正如远景掌握关键部件的设计技术,并非要做传统意义的全产业链,与部件供应商更不是“有你没我”的关系,而是要通过关键技术的穿透推进风电产业升级。越来越多的关键零部件供应商已经开始主动将自己的部件设计深度融入到风电整机企业开放的系统设计平台,迎合风电产业升级的大势所趋,在先进整机企业的引领下,这个趋势愈发明显。实际上,风机整机的可靠性是无法单纯靠零部件供应商来完全保证的,随着风电产业新的发展阶段的加速到来,现实越发凸显了这一点。

未来的风电产业供应体系类似汽车产业中整车企业和其零部件供应商的关系。但目前,“相比整车企业掌握的技术和能力以及他们在产业链条中发挥的作用,风电整机企业还需尽快提升核心技术的穿透力。”王晓宇博士相信,“领军风电整机企业通过技术能力穿透现有供应链,就此实现重构全新、更高效供应链产业集群的那一天已经不远了。”

在12月1日举行的“第三届远景能源技术高峰论坛”上,远景能源副总经理王晓宇博士表示,领军的风电整机企业有责任要开创一个新时代,而时机已经到来,关键在于是否看清行业的本质和趋势。

回到公司成立的2007年,远景看到了什么?

那年,整机厂商大多像搭建高级积木一样组装风机,让人想起早年“攒电脑”的中关村,这是市场呈现的一种典型性现象。可远景认为,这种图示组装模式难以出产适合中国风况特点的产品。正是看清了这一点,远景才在全球整合风机设计人才,聚焦于系统集成和核心控制这两大技术上,通过打开风电控制的黑匣子,将关键部件集成于整机系统,向市场呈现一款又一款真正适用于中国风区需求的风机产品。

正如王晓宇博士总结的那样,在公司创立后的十年间,远景战略非常清晰,前五年,应用成熟的双馈技术路线和已积累了足够多经验教训的成熟供应链,通过核心控制、系统集成技术的演进优化,进而不断推出更加适合中国风电区域市场的新产品,引领中国低风速市场的持续发展。

实际上,2010年远景就意识到,仅仅聚焦于系统集成和软件控制技术以及外购知名品牌的关键部件,尽管可以始终保持风机产品的质量可靠性,但难以满足持续推低度电成本的行业需求,唯有可持续的风电发展方式才可破局,这也是远景为什么执意要打开关键部件黑匣子的用意。此后的五年多时间,远景先后打开了变频器、变桨、叶片、发电机和齿轮箱等关键部件的黑匣子。这意味着,部件核心技术穿透了风电供应链,被改变甚至重塑的不只是产业链,风电整机性能和可靠性也会跃上新台阶。

以业内熟悉的变频器为例,据欧洲风能协会(EWEA)的统计数据显示,在风机各部件故障率占比排名中,变频器位居前列,这与远景早年外购国际知名供应商的变频器故障率占比大致相同。究其根源,这是变频器黑匣子导致的一个结果,由于技术是黑匣子的缘故,主机厂无法根据变频器所在的塔筒小环境和风机内外的大环境建立流体、热仿真、并网等与其性能相关的分析模型,其可靠性就打了折扣,而供应商在设计变频器时不但缺乏足够的风电场场景,也无动力去做更适合应用场景的优化和改善工作,这就不难理解为什么变频器故障率占比居高不下。

以2.5MW风机变频器为例,当初市场上只能买到水冷变频器,问题是水冷变频器漏水,影响风机的可靠性,而风冷变频器不仅成本低,且可靠性更高,也更适用于中国风电市场,若要设计这样的变频器,其挑战在于必须要将塔筒环境、风机环境等因素进行系统性考量,更需要设计工程师对风机和变频器产品的机理有深刻的理解,否则,就难以设计开发出高性能可靠的风冷变频器,而远景的顶级人才正好可以解决这些挑战,所以大兆瓦容量的风冷变频器在远景应运应时而生。

数据可以说明远景变频器的质量和性能上的可靠性。2014年,远景设计开发的变频器导致的停机平均1年2 次,到了2017 年,远景变频器导致的停机平均3年才有1次。到今年10月,远景变频器累计出货5382台,应用于全国各地的风场,更重要的一点在于,远景通过掌握包括所有软硬件设计在内的变频器产品全部知识产权,然后通过发包给类似富士康这样的代工企业生产,不但大幅降低了变频器的采购成本,也重塑了变频器供应链,这表明这一链条上的价值重构和再分配是可以做到的事情。

从方法论的角度看,用变频器核心技术穿透供应链背后的逻辑在于,远景不仅仅将变频器定位成一个实现电能变换的独立子部件,而是更多地考虑如何使其帮助提高整机的系统性能和寿命,以全局来优化成本构成。此后,遵循这样的方法和逻辑,远景打开了变桨系统的黑匣子。

业内知道,在风机子部件系统中变桨系统故障率占比较高,尤其轴承开裂失效是近两年常见的痛点。本质上看,这也是一个和整机受载相关的系统性问题,比如轴承外圈、保持架开裂失效,不仅涉及轴承的本体设计,也与螺栓孔的应力、轮毂系统的刚性、叶根与轮毂的平面度等因素深度关联,如此系统性的问题期望轴承厂家予以解决不现实,即便是国际知名的轴承厂家也难以做到。

正因为看清了这一点,远景早在几年前就开始用关键技术穿透变桨产品的设计了,而且已经演进到了第三代产品。今年5月,由远景开发的驱动器为核心技术的最新一代变桨系统样机在安徽风场并网运行,这一应用还扩展到偏航系统,提升了偏航系统的响应和控制的柔性,实时监测、诊断变桨轴承和叶片健康情况的智能算法也已得到实际验证,已成为远景机组变桨驱动器的标准配置功能。

到2017年6月30日,在远景所有运行的风机中,配备远景设计变桨系统的风机约占60%,预计这一占比在2018年将提升到80%以上。类似变频器的设计开发模式,变桨产品也是通过掌握变桨系统软件和硬件设计的知识产权,再通过标准化、流程化的方式发包给代工企业生产,促使远景变桨系统成为中国市场上可靠性和性价比最高的变桨系统。

与变频器、变桨技术穿透不同,远景在叶片设计技术上突破了传统的叶片理论,将直升机旋翼设计中使用的自由涡尾迹方法应用到叶片的设计中,不仅使叶片最佳捕获段的气动效率提升5%以上,也改变了传统叶片设计中对刚度制约的上限,测试结果表明叶片整体刚度提升了10%。对行业而言,一个重要的价值在于,远景叶片翼型是针对中国风电场特点的定制化设计,其抗污染、低噪音以及更优的气动性,不仅实现了机组的最优发电性能,整机成本也下降了10%。

与提升机组发电性能和降低成本相关的技术定会成为整个行业的高光点。远景发电机和齿轮箱的核心设计技术给这两个领域的产业链价值重构带来了深远的影响。

远景用数字引擎技术打开了发电机的黑匣子,将发电机的设计和运行置于风场的风频分布场景,通过整机系统的优化挖掘发电机沉睡的潜力。在硬件上,改进发电机的短板部件,这样即使在提高整机输出功率的情形下,仍可以保持变频器机侧转子电流不变,正是无缝传动链提升了整机的功率效能,总体损耗比常规发电机损耗减少约20%,整机年发电量可提升1%。

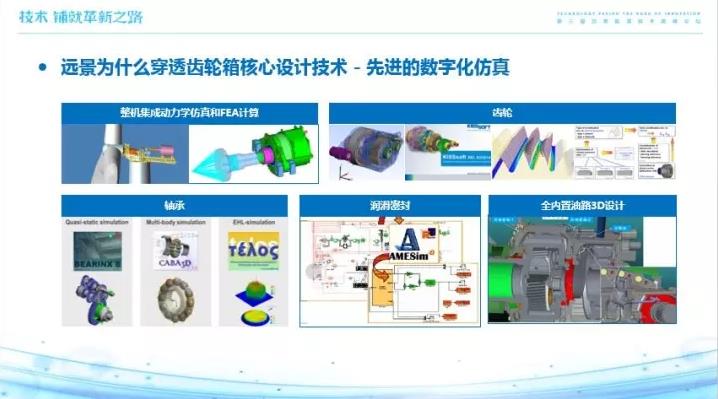

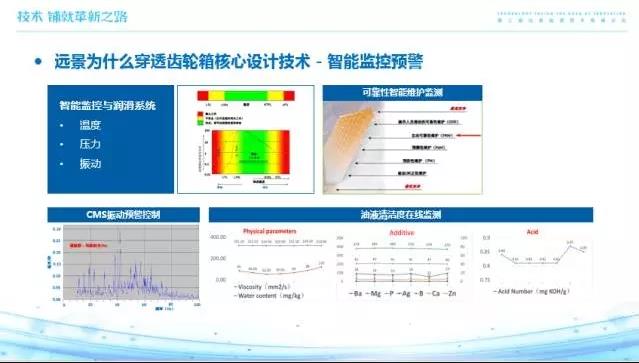

相比于改变发电机生态链的诉求,远景掌握穿透齿轮箱设计的关键技术是基于风电发展趋势的研判。从现实看,即便是主流齿轮箱供应商,由于缺乏使用场景,其齿轮箱产品跟不上高塔筒、大风轮风机对大速比、高扭矩齿轮箱的需求,而远景通过其最为擅长的全球顶级人才的资源整合优势,解决这一关键部件的技术需求所面临的诸多挑战,设计出产了高出行业产品20%变速比和10%至15%功率密度的2.XMW齿轮箱,这不仅为结构件、叶片和发电机降本提供了可能性,也扩大了机组发电风速的区间,进而提升了低风速风电场的发电量。

一直以来,成本和价格都是风电行业的热词。2012年的风电设备降价潮仍让人心有余悸,甚至是挥之不去的痛。在王晓宇博士看来,2012年的降价潮是“三北”地区市场急剧萎缩、风电设备同质化严重、整机厂没有掌握风机关键部件核心设计能力,而又片面追求关键部件国产化降本,以及低价恶性竞争导致的结果。而今年发生的降价趋势,是在行业经历近几年中国低风速市场成本倒逼、产业竞争优化调整以及已经逐渐形成的一个相对健康的风电供应体系下形成的,与2012年的降价不可同日而语。

远景认为,新的产业供应集群重构是中国风电行业发展的必然选择,风电产业的升级已是能源发展不可阻挡的趋势。其背后的逻辑在于,用技术穿透供应链将改变人们对全产业链的传统认知,正如远景掌握关键部件的设计技术,并非要做传统意义的全产业链,与部件供应商更不是“有你没我”的关系,而是要通过关键技术的穿透推进风电产业升级。越来越多的关键零部件供应商已经开始主动将自己的部件设计深度融入到风电整机企业开放的系统设计平台,迎合风电产业升级的大势所趋,在先进整机企业的引领下,这个趋势愈发明显。实际上,风机整机的可靠性是无法单纯靠零部件供应商来完全保证的,随着风电产业新的发展阶段的加速到来,现实越发凸显了这一点。

未来的风电产业供应体系类似汽车产业中整车企业和其零部件供应商的关系。但目前,“相比整车企业掌握的技术和能力以及他们在产业链条中发挥的作用,风电整机企业还需尽快提升核心技术的穿透力。”王晓宇博士相信,“领军风电整机企业通过技术能力穿透现有供应链,就此实现重构全新、更高效供应链产业集群的那一天已经不远了。”

责任编辑:龙小虾

免责声明:本文仅代表作者个人观点,与本站无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

我要收藏

个赞

-

曹志刚:我们期待风电成为中国的主力能源

2020-11-17风电,能源,主力能源 -

张钧:未来配电网内涵特征与发展框架研究

2020-11-03配电网,智能配电网,智能配电网建设研讨会 -

习近平:持续增强电力装备、新能源等领域的全产业链优势

2020-11-02电力装备,新能源,通信设备

-

曹志刚:我们期待风电成为中国的主力能源

2020-11-17风电,能源,主力能源 -

张钧:未来配电网内涵特征与发展框架研究

2020-11-03配电网,智能配电网,智能配电网建设研讨会 -

杜祥琬:创新观念,推动能源高质量发展

2020-09-28能源,创新,观点

-

PPT丨王继业:电力系统储能发展与挑战

2020-10-14储能,电力储能,储能应用 -

奋斗姿态书写人生底色 银隆储能“小哥哥”的职场进击姿势

2020-10-12银隆新能源,储能,新能源汽车 -

邹骥:通过发展清洁能源 提高中国公信力

2020-06-28邹骥,清洁能源,绿色低碳能源

-

习近平:持续增强电力装备、新能源等领域的全产业链优势

2020-11-02电力装备,新能源,通信设备 -

重磅 | 发改委发文7月起电价降5%

2020-06-29国家发改委,企业,用电成本,电费 -

李克强:放宽配售电业务市场准入 推动建立市场决定能源价格机制

2019-10-12配售电业务市场准入