若2035年光伏有10倍增量 未来哪种太阳能技术可能胜出?

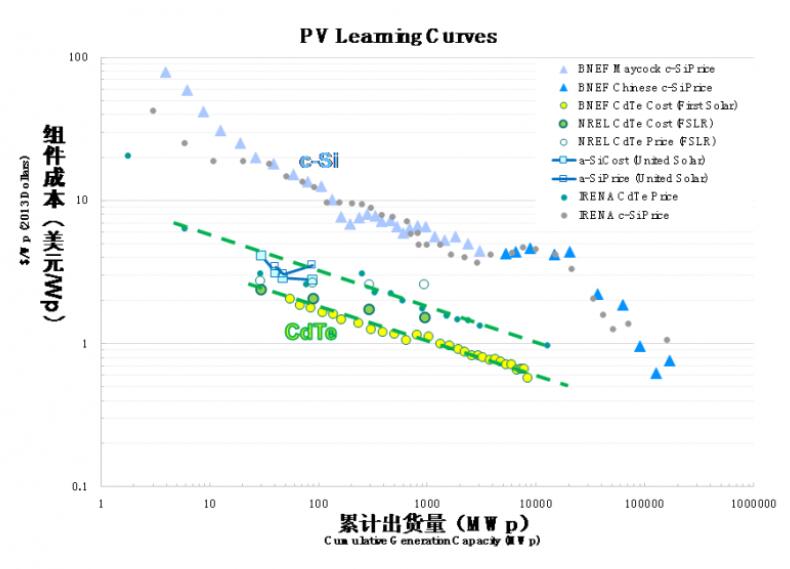

最近“5.31新政”出台以后,光伏组件售价持续下降,7月份已经出现了1.8元/W的售价,而成本2018上半年已经降低到了2元/W左右,成本下降相对比较缓慢。短期的价格波动带来的压力虽大,要找规律还需要看比较长时期的历史数据。碲化镉和晶体硅累计出货量和成本下降的曲线类似摩尔定律,组件成本随着累计出货量的数量级呈线性下降,就是产业规模要以数量级的增长来换取成本下降。不过,碲化镉的摩尔曲线始终在晶硅的下方。目前第6代大面积碲化镉组件已经可以达到1.3元/W的生产成本,仍然可以和“5.31新政”后预测的低价晶硅组件竞争。

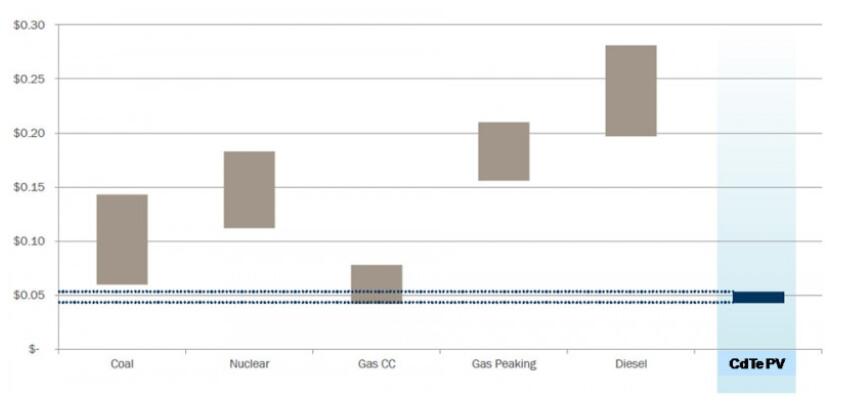

平价上网不只是组件和系统成本,最终要算全运行周期度电成本。碲化镉目前做到什么水平?2015年最低的上网报价是内华达州的3.87美分,即0.28元人民币/千瓦时,现在度电的水平在6美分到4美分每度的范围,可以和煤电、燃气发电竞争抗衡了,到这个水平就算得上是平价上网了,已经和传统电力成本相当的。这是在集中式地面电站的数据。

国外碲化镉大规模的应用已经比较普遍,前几年维基百科上可以搜得到,全球前十大光伏地面电站里面有五个全部采用碲化镉组件,应用的规模之大已经不是小众技术。此外,碲化镉半透明组件也应用到了建筑光伏一体化领域,可以做出艺术图案效果,在差异化应用的场景中碲化镉薄膜技术也得到了推广。

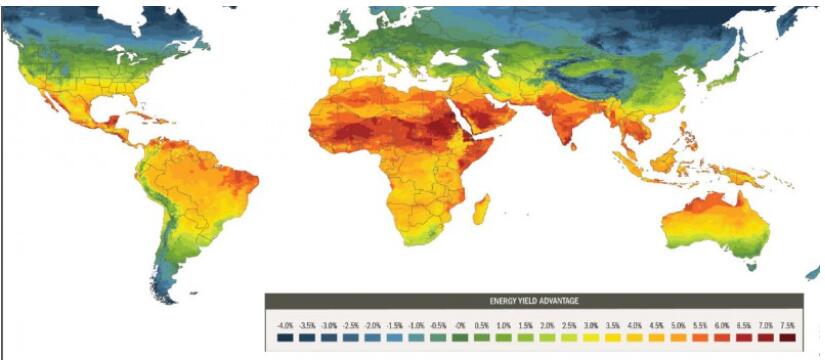

在发电能力方面,同样标准功率下在不同光照的地区,碲化镉年发电量比晶硅更有优势。就中国大部分区域模拟计算结果而言,碲化镉相对同样标称功率的晶硅系统应该至少有3%到5%的发电量增益;在高温高湿的热带气候环境中,发电量增益甚至可以达到20%。从电站运营的角度这样的增益是非常有吸引力的。

在电池结构上,晶硅和碲化镉没有本质上的区别。但晶体硅需要达到150微米,碲化镉只需要2-3微米。在生产工艺上晶硅和碲化镉却有很大的区别:晶硅产业链至少分硅料生产、铸锭、切片、电池片、组件等;碲化镉薄膜工艺直接使用碲化镉原材料进入生产线,生产出来的就是组件。因此碲化镉组件生产所需时间只有3.5小时,晶硅组件全产业链生产时间则需要约三天。

三、全球碲化镉技术发展现状

现在,全球最大的碲化镉企业是美国First Solar公司,另外两家是中国企业——中建材和杭州龙焱,还有其他厂家的项目正在推进中。First Solar第四代组件效率约16.5%-17%,今年新的第六代大面积产品效率达到17.9%-18.8%,中建材是12%-13%之间,龙焱也是12%-13%之间。

中建材的生产线正在做生产调试,其尺寸介于五代到六代之间:1.6米×1.2米。龙焱以常规的尺寸为主,即1.2×0.6米,新的两条产线仍然是四代的尺寸,有想法要做三倍的尺寸,但是新的两条产线仍然是四代的尺寸。在生产成本上,First Solar目前保持着领先优势,已见报道的是1.3元/W,龙焱去年宣称实现成本低于2元/W。单线产能上,First Solar G3的产能单线80MW,现的在G6一条产线350MW,因为面积大效率也更高;中建材的单线设计产能117MW,还没有达成;龙焱新的产线是40MW,正在建。

碲化镉光伏生产成本还可以做的更低,可以从产业和技术两个方面实现:在产业上,First Solar已经降低到这个水平,如果中国碲化镉光伏产业发展起来,可以充分发挥中国光伏全产业链的人才、设备、产业链配套等优势,有希望可以做的更低;技术上,碲化镉技术无论是实验室效率还是从产线的效率都有比较大提升的空间。

碲化镉光伏技术的优势是碲化镉结构和成分非常单一,碲和镉两种单质在一起,化合之后只有1:1的碲化镉一种生成物。工艺窗口很宽,即在很宽的温度、气压范围内都能够得到高品质碲化镉材料,所以高效率碲化镉电池有许多不同的制备方法。此外,碲化镉饱和蒸气压相当低,很适合真空生产过程。

当前主流的生产技术路线:First Solar是气相输运法(VTD)技术路线。中建材、龙焱用的是近空间升华(CSS),玻璃基板加热的温度比原料温度稍低, 碲化镉原料从固态直接升华变成气态,遇到玻璃板马上凝结沉积。还有一种美国Reel Solar的电镀方法,是在温度低于水的沸点、约80摄氏度左右的含碲和镉化合物的水溶液中阴极沉积碲和镉,再用退火处理的方法得到高品质碲化镉的薄膜。

VTD的碲化镉生产路线除了生产速度快,还不需要停机加料,对大型碲化镉沉积设备加热升温和停机降温时间都是以天来算的。VTD设备原理上可以比较好的避免生产中断。以往VTD的核心专利由First Solar持有,但2018年1月VTD专利已经过保护期,成为公开知识。

四、碲化镉电池还可以怎么降成本

如果国内掌握了大规模、稳定、连续生产的技术,可以充分利用国内健全的产业链,进一步降低薄膜光伏生产成本,技术方面碲化镉仍然有很大的提升空间,虽然从2011年以来碲化镉电池实验室效率纪录已经九次被打破了,但是仍然有比较大的提升空间。

电池当前的世界纪录和理论值间的差距,碲化镉有八个百分点,还有比较大的提升空间。晶体硅只有四个百分点左右,铜铟镓硒的提升空间也有八个百分点左右,但是生产可行性有待解决,需要在降低生产成本上做进一步的研究投入。碲化镉生产成本已经比较低,效率也还有比较大的提升空间。2011年以来的效率提升都是在电流提高上做的工作,且已经做到理论极限,接下来必须在提高电压方面进行研究工作。

碲化镉的实验室技术自2015年以来有很多突破,美国亚利桑那州立大学用分子束外延技术制备出碲化镉单晶薄膜器件少子寿命达到3.6微秒,这个指标比GaAs还高;开路电压高达1.12伏,比传统的0.8~0.9V有明显提高,已经做到了理论开压的90%以上。这从原理上证明碲化镉材料作为光伏半导体材料没有本征缺陷,是一种优秀的光伏材料。

接下来的任务是将单晶里面高开压碲化镉的技术转移到多晶薄膜中,科罗拉多州立大学在碲化镉薄膜中,使用氧化铝双面钝化技术,获得了最高的载流寿命达到430纳秒,2001年的世界纪录碲化镉电池的载流子寿命只有10纳米,现在已经提高了一个数量级。多晶碲化镉薄膜电池开压普遍超过900mV已经是可以指日可待了,已有明确的进一步提高电压和效率的技术路径。

五、碲化镉电池的优势

一)碲化镉电池成本相对晶硅电池更低,所需材料厚度只有晶硅的1%。

二)碲化镉电池需要的纯度大概是四个9到五个9,晶体硅需要六个9以上,纯度越高材料成本越高,所以材料成本有一定的优势。

三)高温高湿的环境下,碲化镉电池相对同效率晶硅组件有更多的发电量,最多总发电量可超过晶硅20%,普遍可以多发3%到5%。

四)碲化镉电池生产时间短,只需要2-3小时,度电成本上已经做到人民币5毛钱以下。

五)效率提升的速度最近几年比较快,未来提升的空间比晶硅电池大。

当然,这不是说碲化镉要替代晶体硅,但是如果市场规模增大一个数量级,可以给市场带来另一个可靠的选择。

责任编辑:蒋桂云