技术探讨:自冷式光伏逆变器的温升隐患

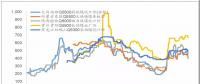

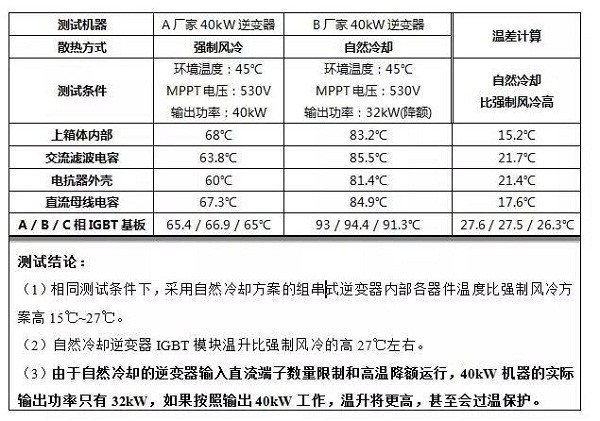

某机构曾按照接触测温方法对采用不同散热方式的两种结构逆变器进行温升测试,得到的结果如表1。

表1 不同厂家不同散热方式组串式逆变器对比实验

4、现场监控显示:自然冷却逆变器内部温升高,高温出现降额运行

夏天曾走访宁夏某电站发现,自然冷却的组串式逆变器,中午环境温度高的时候出现了降额运行,通过计算降额至少带来每年1%以上的发电量损失。

近期走访国内某电站时也发现,该电站同时安装了自然冷却和强制风冷两种散热方式的40kW组串式逆变器,通过实时上传到监控系统的逆变器内部环境温度可知,中午12:37左右该电站采用的自然冷却的40kW组串式逆变器内部环境温度比强制风冷的至少高10度以上,如表2所示。根据电子器件寿命与环境温度的“10度法则”,环境温度每升高10度,电子器件寿命将减少一半。该测试环境温度仅为20℃,且显示的是内部环境温度,而不是元器件温度,实际元器件温升更高,特别是夏季高温情况下。

表2 国内某光伏电站强制风冷与自然冷却逆变器内部温度实测对比

研究发现20kW以下逆变器可采用自然冷却,例如通信上用的电源,功率小,大部分时间轻载工作,自然冷却方式完全满足要求。而逆变器大部分时间需满载输出。对于20kW以上的组串式逆变器,如果继续采用自然散热的方式,逆变器的体积和重量需要大幅度增加,进而导致成本的增加,而且安装维护不方便。因此设计上需要寻找平衡点。这也是导致自然冷却方式散热效果差的根本原因。20kW以上逆变器采用强制风冷散热是主流解决方案,如SMA、ABB等知名厂家的产品,IP65防护等级、25年长寿命的风扇完全满足使用要求。

国内某采用自然冷却的组串式逆变器正是因为散热性能不好的缘故,容量设计上总是短斤缺两,40kW逆变器直流输入仅6串。如果考虑10%的直流侧损耗和不同地区光照条件差异,实际到逆变器直流侧的容量不到36kW,逆变器交流输出容量仅为其标称额定功率值的80%左右,系统一直处于降功率运行状态,间接的提高了用户的投资成本。既便如此,现场仍然出现了高温降额运行的现象,进一步影响了发电量收益。

5、结论

(1)Photon温升测试是在开盖情况下进行的,与实际工况不同,且逆变器结构不同,无法测试到真正的最高温度点,因此直接对比不合理,有断章取义的嫌疑;

(2)使用热电阻标准测试方法,相同测试条件下,采用自然冷却方案的组串式逆变器内部各器件温度比强制风冷方案高15℃~27℃。

(3)国内多个电站的实测结果也显示,采用自然冷却的逆变器内部环境温度比强制风冷至少高10℃以上,高温下出现了降额运行情况;

(4)如此高的温升,如何保证逆变器高温下不出现降额运行,又如何满足25年的寿命要求呢?

责任编辑:蒋桂云