如何使光伏组件效率超过电池的效率

近十年来,在业内同行的努力下,晶体硅光伏电池的光电转换效率一路上升,由本世纪最初几年的15%到现在的接近20%,越来越接近单结晶体硅电池的理想计算效率。但是在将光伏电池组装成光伏组件时,由于光路的损耗、面积的损耗、以及串联电阻的损耗,往往使光伏组件的转换效率低于光伏电池的转换效率。为了达到让光伏组件的转换效率接近甚至超过光伏电池的光电转换效率,除了减少由于封装引起的各种损耗外,还应当在封装过程中设法增加电池接收到的有效光能。

从背板材料上考虑,使组件背板不仅承担对电池和环境的有效防护和隔离的功能,而且为增加电池有效接收光辐射做出贡献,从而达到最终提高光伏组件可靠性、增加电功率输出的目的。

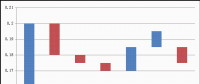

为了达到这个目的,首先分析一下光伏组件封装的功率损失和可能的增益,示意如图1:

图1 光伏组件封装的能量损失和增益

图1中,假设光伏电池的光电转换效率是20%,封装成组件后,首先,由于组件面积大于电池总面积,损失了2个百分点的全面积效率;其次,由于玻璃的透光吸收损失了0.5个百分点;EVA胶膜透光吸收损失0.5个百分点;第三,互联条/汇流引出条的电阻损失1个百分点。总共损失了约4个百分点。

增益方面,第一,电池经封装后,由玻璃表面膜-玻璃-EVA-电池钝化膜-硅形成一个变折射率的光学系统,这样一个系统可以减少电池表面的光反射,一般越是表面反射率高的电池,这个增益越显著。目前常规工艺的晶体硅电池,这个增益可达到1.5个百分点;

图2 光伏组件的光路系统有助于降低总反射率

第二,背板的反射率也有助于增加电池的光吸收,来不及吸收便透过电池的长波红光和近红外光经背板反射会再次进入电池激发载流子。电池片间隙处的入射光也会再次经反射进入电池,这一块大约增加了1个百分点的效率。

这样算下来,20%的光伏电池到这儿为止,大概光伏组件的效率就剩17.5%了。要增加光伏组件的电能输出,就应该减少封装损失,增加封装增益。换句话说,只要我们把以上几个环节做好,该减少的减少,能提升的提升,光伏组件的效率就能达到17.5%以上。

但是,要想使光伏组件的光电转换效率超过电池的转换效率,光靠挖掘以上潜力还是不够的,我们还要借助于光裁减技术。所谓光裁减技术,就是通常所说的长波光的上转换技术和短波光的下转换技术。把个技术做好了,再把其他的技术做好了,则光伏组件的光电转换效率就完全有可能超过光伏电池的光电转换效率。分别讨论如下。

一、减少光伏组件的非活性面积

光伏电池在组件中封装时预留的间隙主要是考虑带电元件与导体间的爬电距离要求和工艺实现的要求。工艺实现要求留出电池片互联条上下穿过的间隙,不使电池片间直接短路,不使有一定截面积的互联条在电池边缘产生应力集中现象。为了使互联条不在电池的边缘产生附加应力,电池片间一般要留2-3mm的间隙;爬电距离则是电气法规的要求留出的。

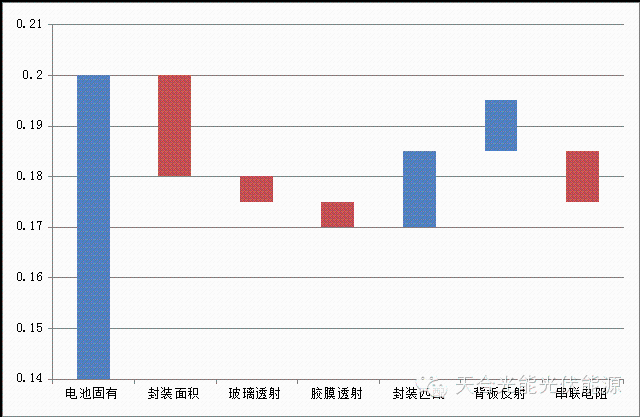

现在大家都在做1500V系统电压的光伏组件,而且经过论证,说明1500V系统电压的光伏电站,特别是大型荒漠电站,比1000V系统电压的光伏电站要节省好多材料费用和安装费用,提高变电系统的传输、转换效率,经济效益还是比较明显的。但是系统电压的提高对光伏组件的爬电距离的要求也明显提高了。

1000V系统电压的光伏组件,设计爬电距离是8.4mm乘一个安全系数,一般要求是15mm-16mm。如果是1500V系统电压的组件,这个距离就是25mm。这个距离的增大,必然减小光伏组件的非活性(也就是不发电的)面积,降低组件了的光电转换效率。

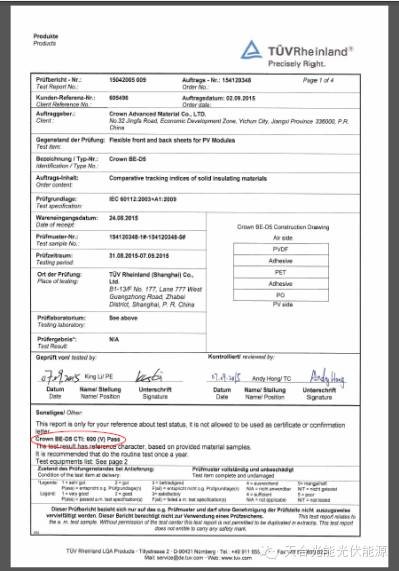

正在讨论中的UL/TUV标准(图3)中,给出了减小这一距离的必要条件,这就是组件的聚合物背板要具有更高级别的CTI测试值,获得更高的IPT值。大家知道,一般的聚合物手册中或聚合物薄膜供应商给出的PE、PO、PVDF、PET等材料的CTI值不超过400V。明冠新材料科技有限公司因为是自己生产的背板内层PO/PE膜,可以通过调整配方和工艺达到提高背板CTI值的目的,公司1500V系统电压光伏组件背板,在行业内率先通过了最高级别的600VCTI测试,为希望通过开发1500V系统电压光伏组件,获得1500V光伏系统高效、高可靠、低成本的优点,又不想增加光伏组件尺寸、不希望降低光伏组件效率的的光伏组件生产商提供了一个选项(图3)。

图3 讨论中的UL/TUV的标准

但是,如果我们进一步思考,这个讨论中的标准也是存在明显不足的。标准的出发点认为认为EVA不属于绝缘材料,于是,这个间隙是按照空气介质计算出来的。这显然不够合理,再怎么说,我们也不能把EVA看成空气啊!空气的电离导电和EVA材料由于分解带来的体电阻率降低漏电流增大的导电机理有着本质的不同。假如真是空气的话,实际上那就不是爬电距离的问题了,在湿绝缘测试中整个就是一个漏电的问题,无法通过湿绝缘漏电测试。因此这个规定不够科学,应该改进。

由于EVA材料的易水解性,不作为绝缘材料处理是可以的,但是也不宜当成空气处理,我们可以设计一个更科学的实验方法。在这里我们可以借鉴IEC60664-4标准的做法,对光伏组件边缘的EVA设计一个符合使用条件下可能预见的破坏机理的严酷实验。在这个实验条件下,只要EVA的绝缘破坏,实验即不通过。

减少组件非活性面积的另一个途径是减小电池片间的间距,常规的电池组件很难做到这一点。因为要减小组件内部的串联电阻,必然会增加互联条的截面积,为了减少互联条的遮光面积就要减小互联条的宽度,增加厚度,厚度增加必然使连接应力增加,为了减小这个应力,电池片间的距离就不能太小。

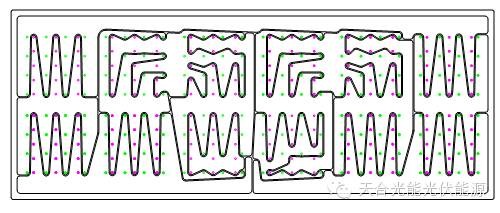

然而对于全背电极电池(包括IBC电池、MWT电池)而言,由于其正、负电极全部由电池背面引出,配合具有预制电路图形的背板,既有电池片相对准确的定位,又省去了穿上穿下的互联条,所以这个间隙可以做的很小。全背电极电池组件的封装背板见图4。这是我们全背电极电池(IBC、MWT)组件用背板的一个样品局部。该背板具有串联电阻低、背反射率高、透水、透气率低等特点,帮助电池组件提高组装效率。

图4 全背电极电池组件背板电路(局部)

二、构建一个好的光学系统

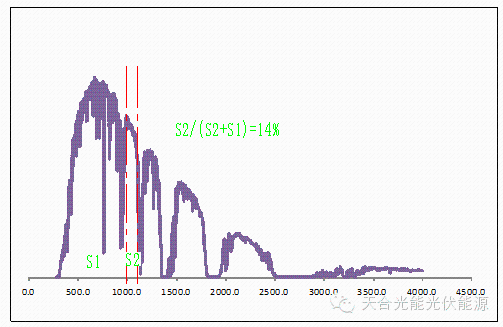

太阳光谱曲线如图5所示,在这里我们为了描述和计算方便起见,将常见的太阳光的能量谱转换为量子谱,这是因为在现有技术范围内,通常一个能量高于半导体材料带隙宽度的光量子,只能激发出一对电子-空穴对,我们且将这些光子称为有效光子。在一个辐照平面内太阳光所能产生的电流,与该辐照面内阳光的有效光子的数量成正比。图5中光谱曲线和横轴所围成的面积直接与该面积波长范围内的有效光量子数成正比。

图5 AM1.5太阳光量子谱图

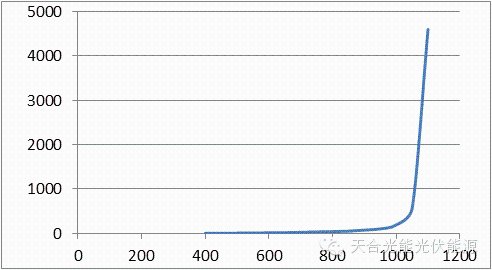

图6 有效吸收不同波长阳光所需的硅片厚度

硅是间接带隙半导体材料,有效光子激发硅中的电子跃迁至较高能级时除了有能量的变化外,而且有动量的改变,因此有效吸收入射光所需要的硅片厚度远比直接带隙的半导体材料所需的厚度大得多。假设太阳光垂直入射到硅片,则图6表示的是入射光子被有效吸收与所需硅片厚度的关系。其中横坐标表示入射光的波长,纵坐标代表有效吸收该波长的光子所需要的硅晶体的厚度。

从图中可见,当入射光的波长的波长为1000nm时,需要190μm的有效硅片厚度,当光子的波长为1100nm也就是硅的极限吸收波长时,所需硅片的厚度已经达到4600μm。也就是说为了有效吸收1000nm~1100nm的近红外光,需要的硅片厚度是4.6mm。

这个厚度对于实际的电池来说这显然是不现实的,一方面会消耗大量的硅材料,另一方面由于硅中载流子寿命(或扩散长度)的限制、硅材料体电阻的限制,用如此之厚的硅片做电池其效率的提高显然是得不偿失的。从图5面积的估算,1000nm~1100nm波段的量子数占阳光中有效量子数的约14.5%,充分利用这个波段的光量子,在提高光伏电池、光伏组件转换效率中占有重要地位。

责任编辑:蒋桂云