高效IBC光伏电池技术何时“飞入寻常百姓家”?

2.1 扩散区的定义及形成

较之传统太阳电池,IBC电池的工艺流程要复杂得多。IBC电池工艺的关键问题,是如何在电池背面制备出呈叉指状间隔排列的P区和N区,以及在其上面分别形成金属化接触和栅线。对扩散而言,炉管扩散是目前应用最广泛的方法。普通太阳电池的扩散只需在P型衬底上形成N型的扩散区,而IBC电池既有形成背面N区(BSF)的磷扩散,还有形成PN结的硼扩散,即在N型衬底上进行P型掺杂。

常见的定域掺杂的方法包括掩膜法,可以通过光刻的方法在掩膜上形成需要的图形,这种方法的成本高,不适合大规模生产。相对低成本的方法有通过丝网印刷刻蚀浆料或者阻挡型浆料来刻蚀或者挡住不需要刻蚀的部分掩膜,从而形成需要的图形。这种方法需要两步单独的扩散过程来分别形成P型区和N型区。

另外,还可以直接在掩膜中掺入所需要掺杂的杂质源(硼或磷源),一般可以通过化学气相沉积的方法来形成掺杂的掩膜层。这样在后续就只需要经过高温将杂质源扩散到硅片内部即可,从而节省一步高温过程。

另外,也可在电池背面印刷一层含硼的叉指状扩散掩蔽层,掩蔽层上的硼经扩散后进入N型衬底形成P+区,而未印刷掩膜层的区域,经磷扩散后形成N+区。不过,丝网印刷方法本身的局限性,如对准的精度问题,印刷重复性问题等,给电池结构设计提出了一定的要求,在一定的参数条件下,较小的PN间距和金属接触面积能带来电池效率的提升,因此,丝网印刷的方法,需在工艺重复可靠性和电池效率之间找到平衡点。

激光是解决丝网印刷局限性的一条途径。无论是间接刻蚀掩膜(利用激光的高能量使局部固体硅升华成为气相,从而使附着在该部分硅上的薄膜脱落),还是直接刻蚀(如SiNx吸收紫外激光能量而被刻蚀),激光的方法都可以得到比丝网印刷更加细小的电池单位结构,更小的金属接触开孔和更灵活的设计。

需要留意的是激光加工带来的硅片损伤,以及对接触电阻的影响;另外,精准对位是激光设备的必要条件,如果不采用Scanner方式的激光头,其加工时间往往较长,平均每片电池片的激光加工需耗时几分钟到十几分钟,生产效率低,目前只适合研发应用。

近年来,不断有从半导体工业转移到光伏工业的技术,离子注入就是其中之一。离子注入的最大优点是可以精确地控制掺杂浓度,从而避免了炉管扩散中存在的扩散死层(高浓度的扩散杂质与硅的晶格失配以及未激活的杂质引起的晶格缺陷使得扩散层表面载流子寿命极低)。

2011年,Suniva首先开发了离子注入太阳电池技术,实现了P型单晶电池>18.6%的转换效率并将其推向商业化生产。当然,离子注入技术也可以被应用到IBC电池的制备中。同样,通过掩膜可以形成选择性的离子注入掺杂。

离子注入后,需要进行一步高温退火过程来将杂质激活并推进到硅片内部,同时修复由于高能离子注入所引起的硅片表面晶格损伤。博世和三星都成功将离子注入技术运用到IBC电池中,实现了22.1%和22.4%的转换效率。当然,离子注入技术的量产化导入,设备和运行成本是考量的关键。

2.2 陷光与表面钝化技术

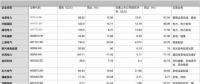

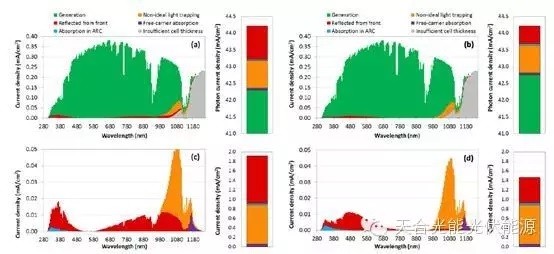

对于晶体硅太阳电池,前表面的光学特性和复合至关重要。对于IBC高效电池而言,更好的光学损失分析和光学减反设计显得尤其重要。McIntosh等人采用椭偏仪、量子相应测试与数值模拟相结合的方法,定量的确定了IBC电池的光学损失,包括前表面发射、减反膜寄生吸收、长波段不完美光陷阱、自由载流子吸收的影响等,如图3所示。

图3 IBC电池单层膜(a,c)及多层膜(b,d)的光学损失分布图

责任编辑:蒋桂云