晶体硅光伏组件非正常衰减和失效分析

非正常衰减和失效现象的原因较多,涉及的责任方主要有组件制造方、运输方、安装方、运维方、电站设计方等等。只有分清责任方,才有利于解决非正常衰减和失效的问题,延长组件的使用寿命,为投资者带来更多的效益。

1.问题的提出:

随着光伏发电装机容量的迅速增长,业主对晶体硅光伏组件质量的要求越来越高。我们经常可以看到,组件生产工厂内,业主雇佣的第三方质量检验人员一丝不苟地在线检验组件。甚至发货前还要重新进行外观检查、功率复测和EL测试,生怕出厂到光伏电站项目的组件出现问题。于是乎,对组件的要求越来越高,检验越来越严。首先,笔者对于第三方检验人员的工作态度和敬业精神表示赞赏和尊重。但是,尽管经过如此严格检验的组件产品,经出厂运输、安装建成电站后、组件输出功率衰减块、组件质量出现各种问题的现象依然存在,这是为什么呢?

其实,组件外观、出厂前功率和EL测试各自分别表明了组件质量的一个方面,外观和测试看不到的内在质量也很重要。外观良好,测试合格的组件并不一定就衰减不快,出厂时完美无缺的组件到了电站并不一定没有质量问题,我们只有充分了解组件从生产、运输、安装到运维各个环节可能出现的问题,并严格分清这些问题的责任方,发现问题并及时由责任方处理和解决问题,才能使光伏组件在它的生命周期内发挥最大效能,为投资者创造更大的效益。

那么,导致电站发电不足的原因都有哪些呢?又都应该由谁来负责?由谁来处理和解决问题呢?光伏电站发电量达不到设计要求和衰减快的原因很多,我们不谈电站设计、选址、阵列朝向、阴影遮挡、电缆损失、汇流箱和逆变器损耗、气象条件等因素对光伏电站发电量的影响,也不涉及组件正常初始衰减和长期自然衰减,只对组件非正常衰减和失效做分析,希望能找出原因,分清责任,各负其责,解决问题。

2.晶体硅光伏组件非正常衰减和失效的原因:

2.1组件的PID现象:

这是近几年讨论较多的话题,笔者认为,如果光伏电站的组件发生了PID现象,其责任首先在电站设计方。

若设计方要求组件制造方提供抗PID的组件,而在电站实际运行中还是产生了PID现象,则组件制造方应承担相应的责任。

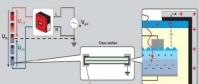

我们知道,晶体硅光伏组件电位诱发衰减效应简称PID(Potential Induced Degradation),在负高偏压下使用任何工艺生产的P型电池常规组件和在正高偏压下使用任何工艺生产的N型电池常规组件都存在发生PID现象的极大风险,那么安装在现场的组件可能产生PID现象的必要条件是什么呢?在实际的应用条件下,上午太阳初升后的一段时间内,往往是PID现象相对强烈的时段,原因是组件在经历了一个不发电的夜晚后,其表面会有凝露现象发生,会造成光伏系统在早晨太阳初升后的一段时间内,其表面较为潮湿的情况下,承受前面提及的系统偏置电压。

组件发生PID现象必须满足以下几个条件:

1)P型硅电池组件正极接地,或N型硅电池组件负极接地。

2)组件表面有一层水膜(一般清晨会有露水)。

3)有能使组件产生高电压的阳光;

4)组件封装材料用的是常规钠钙玻璃和常规EVA,电池是常规工艺制成。

组件在满足以上四条时就有产生PID现象的可能。也就是说,PID现象的产生是玻璃表面与组件内部电路的高压,导致玻璃中钠离子迁移到电池,破坏PN结的结果,与组件边缘和背板渗水等并无直接关系。2、3条是自然现象,无法避免,1、4条则可以人为控制。

图(1) PID示意图

组件产生PID现象后,经EL测试,一般可见电池片衰减发黑的现象首先在靠近铝边框处发生,因为这些地方的电压较高。另外,与逆变器输入端相邻的组件电路通常承受着最大系统电压,所以这些位置的组件也最容易产生PID现象。

设计电站的人员若了解了电站内的组件有可能满足以上几个条件时,就应该采取相应措施,以防止组件产生PID现象。可采取的措施有:从系统上而言,可以采用串联组件的负极接地或是在晚间对可能产生PID现象的组件和大地之间施加正电压(对P型硅的组件而言)。另一个可能的情况是,随着微逆变器的使用,系统电压降低,产生的PID效应是否可以忽略不计。以上的三个方案都会带来额外的设备成本和效率的下降。从组件和电池而言,电池端采用不同折射率或双层减反射钝化膜和组件端使用高电阻率的胶膜都可有效减缓PID 现象的产生。

双玻组件无边框,组件本身无需接地,使双玻组件在有晨露等湿气的情况下,由于与支架相连的卡簧或挂钩面积较小,连通接地支架的阻抗较常规组件大的多,所以其产生PID现象的可能性要比常规组件小的多。

2.2电池的蜗牛纹和隐裂:

组件内的电池产生蜗牛纹是多个因素共同作用下的综合结果,但必要条件是电池隐裂或者电池刻蚀工艺导致的PN结裸露,一般轻微隐裂不会导致电池和组件输出功率下降,但随着隐裂程度的加剧和时间的推移,隐裂对组件衰减的作用会逐渐显现,严重隐裂必然导致电池和组件输出功率下降,甚至会引起热斑,直至烧毁组件。而电池隐裂又有先天和后天之分。

组件出厂前的EL测试,是检验组件先天隐裂的关键工序,它可以保证组件出厂时无隐裂,若有不影响电性能轻微隐裂的组件将会被降级,有严重隐裂的组件则会被返修和再降级。出厂组件若有可能影响电性能的隐裂是组件制造方的责任。

由于每个组件都有自己的身份证——条码,扫描条码可以得到该组件的所有信息,包括生产工厂、出厂日期、所用物料、测试数据、EL图像等,若想知道组件出厂时是否有隐裂存在,只需通知组件生产工厂的质量部门,调取EL图像一看便知。

造成组件后天隐裂可能性的地方很多,主要是运输、安装过程中要遵循相关规则,轻拿轻放,不让组件受到人为伤害是关键。这个阶段电池若产生隐裂,则是运输和安装方的责任。

组件安装到位后,在运维、保养、清洗等过程中,电池依然有可能产生隐裂,若是人为因素,则是运维方的责任。若是因风大、雪压等组件变形引起的隐裂,则是电站设计方的责任,早知有此风险,应采用抗变形能力强的组件,如小面积组件、加厚玻璃或带背面支撑的组件等。

至于蜗牛纹,有蜗牛纹的电池一定有隐裂,有隐裂的电池不一定有蜗牛纹。笔者认为,让蜗牛纹显示隐裂的存在并不一定是坏事,它提醒我们要善待组件,从组件的设计到制造,电站运输、安装组件到运维都要防止电池隐裂的产生。无论如何,隐裂对组件长期可靠性带来了严重的威胁。

双玻组件具有天生的抗隐裂性能,采用双玻组件只要保证出厂时电池无隐裂,后续几乎没有产生隐裂的可能性。

图(2)蜗牛纹

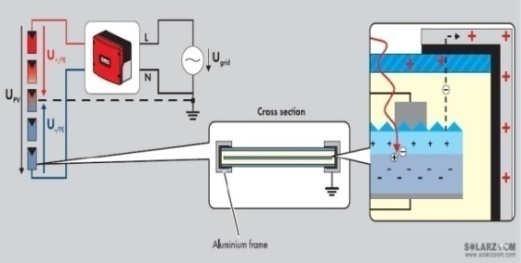

2.3 热斑:

组件热斑在两种情况下回产生:

1)被阴影树叶鸟粪灰尘等部分遮挡电池产生的热斑,此时只需去掉遮挡物即可;

2)组件中一块或几块电池的温度在工作状态下比其它电池高出许多,说明这些电池是问题电池,例如混入的低档电池或并联电阻小、漏电电流较大的电池,长期下去热斑处封装材料老化加快、电池更快衰减形成恶性循环,直至造成组件整体衰减或报废,这类缺陷的情形应由组件制造方负责;

图(3)热斑组件

2.4背板问题:

目前市场上背板种类繁多,选择合适的背板成为电站设计者的必修课,因背板问题引起的组件衰减、报废的实例也很多,如背板开裂、脱层、气泡、黄变等。由于不同气候地区对材料老化有一定差异,电站设计时要根据不同地区气候特点选取最适合的背板材料。因选取背板材料不当引发的背板问题应由电站设计者负责。电站设计者选取了合适的背板材料,背板仍在组件寿命期内出了问题,应由组件制造方负责。

要想防止背板开裂、气泡、黄变并阻止水汽透过,双玻组件则是最佳选择。

图(4)背板收缩和断裂

2.5 EVA问题

在上世纪80年代,国外开始研制、生产EVA胶膜,在太阳电池封装和户外使用上均获得相当满意的效果。本世纪初国内的EVA胶膜并不成熟,存在黄变严重、加热收缩等问题,经过国内EVA胶膜生产企业不断努力,先如今我国已成为世界上产量第一,质量上乘EVA胶膜生产大国,品种也越来越多,高透、高阻、白色反光、波长转换、抗蜗牛纹等EVA胶膜都很成熟,所以组件若是EVA胶膜出现了超出标准要求的气泡、脱胶、黄变等问题,应由组件制造方负责。

图(5)EVA黄边和脱层

2.6 焊接问题

焊带与电池片虚焊、焊带与汇流条虚焊会导致组件输出功率下降,严重时出现打火、烧穿背板甚至引起火灾,其责任是组件制造方。

2.7 接线盒问题

2.7.1

接线盒内焊点虚焊或卡簧式接线盒中卡簧未卡紧汇流条,轻则脱开少一路,重则出现打火、烧毁接线盒甚至引起火灾,此类失效应由组件制造方负责。

2.7.2

旁路二极管烧毁一般有两个原因:

1)电站组

责任编辑:蒋桂云