火电厂汽轮机组凝结水溶氧超标原因探究

某发电公司1号汽轮机组采用哈尔滨汽轮机厂与日本三菱公司联合设计、生产的630MW超临界一次中间再热单轴三缸四排汽凝汽式汽轮机,型号为CLN6...

某发电公司1号汽轮机组采用哈尔滨汽轮机厂与日本三菱公司联合设计、生产的630MW超临界一次中间再热单轴三缸四排汽凝汽式汽轮机,型号为CLN630-24.2/566/566,于2008年8月投入商业化运营。2015年12月机组小修启动后凝结水溶氧超标,高达102 μg/L,而合格标准为20μg/L。

在凝汽式火力发电厂中,凝汽器是汽轮发电机组的重要附属设备之一,其作用之一是去除凝结水中的氧气。汽轮发电机组凝结水溶氧超标,将会腐蚀凝结水系统,由此产生的腐蚀产物在汽水系统中迁移,就会腐蚀机组的热力设备,造成设备的结垢、积盐,引起传热恶化,甚至引发爆管和主汽门卡涩,严重影响机组的安全经济运行[1]。所以控制凝结水溶氧是火电厂的重要工作之一,对机组长期安全稳定运行 具有非常重要的意义。本文从凝结水溶氧形成的原因及诸多影响因素着手,介绍了现场排查凝结水溶氧的方法,经过综合分析并借助现代科技手段对该机组负压系统进行了全面查漏,找出负压系统泄漏点并进行了封堵处理,取得了良好效果。本研究为火电厂凝结水溶氧超标的原因分析及查找提供了新思路和新方法。

1影响凝结水溶氧超标的因素分析

影响凝结水溶氧超标的因素主要有以下几点:

1)凝汽器热井凝结水存在过冷度的前提下,凝汽器中存在空气,其中部分氧气就可能溶解在凝结水中,使凝结水达不到饱和温度,导致凝汽器真空除氧装置除氧效果下降,造成溶氧升高。

2)如果凝结水存在过冷却现象,由于过冷度较大,凝结水温度达不到对应压力下的饱和温度,凝汽器大量补水时就有可能造成凝汽器热井中的凝结水溶氧量升高。

3)汽轮机机组负压(冷端)系统(包括凝汽器汽侧、排汽缸、6号至8号低加、轴封加热器、轴加水封、轴封系统、高低加危急疏水管道放水门)泄漏[2]。

4)现场凝结水溶氧化学取样点一般设置在凝结水泵出口母管,从凝汽器热井到凝结水泵进口(凝汽器热井底部放水门、凝结水泵入口母管放水门、凝结水泵进口门、凝结水泵入口安全阀、凝结水泵入口滤网排气门及排污门、凝结水泵机械密封)系统都处于负压状态,如果这段管路系统存在漏点,这段负压管路系统上漏进的空气会使凝结水泵出口溶氧快速升高[2]。

2凝结水溶氧超标现场排查方法

凝结水溶氧超标的现场排查主要有以下数种方法:

1)核对表计与人工测量数据的准确性,同时通过排汽温度进行综合判断,排除表计问题;

2)检查凝汽器补水量及补水中溶氧情况(检查除盐水箱水位标高是否高于凝汽器水位,如果低于凝汽器水位,则向凝汽器补水时就会带气,造成凝结水溶氧升高);

3)检查凝结水系统辅助设备问题,尤其是凝结水泵入口阀门盘根不严、放水门不严、安全阀泄漏、凝结水泵盘根不严、凝结水密封水压力偏低、凝汽器热井底部放水阀不严等问题;

4)轴封系统检查,比如大、小机轴封压力是否偏低、轴加U型水封筒温度是否过高(如果大于50℃,轴加水封可能撕破)[2];

5)负压系统查漏,负压系统分两部分,一种是长期负压部分,包括凝汽器汽侧、低压缸、本体疏水扩容器、8号低加汽侧、凝汽器热井至凝结水泵进口(含凝结水泵机械密封);另一种为短期负压部分,高负荷为正压,低负荷为负压,如6号、7号低加汽侧。

6)调整凝结水过冷度,观察凝结水溶氧变化,过冷度较大可能会引起凝结水溶氧增大。过冷度可以通过调整循环水流量(循环水泵高低速切换)、循环水塔池启闭机投退来调整;

7)凝结水泵切换为备用泵运行,或在备用凝结水泵机械密封处涂黄油并关闭备用凝结水泵进口门和抽空气门,观察凝结水溶氧变化情况。

3凝结水溶氧超标处理对策

1)通过过冷度、表计、人工测量数值、排汽缸温度综合判断,凝结水溶氧超标有两种原因:凝汽器热井至凝结水泵出口管路系统有负压点泄漏;凝汽器汽侧(冷端)有泄漏。

2)对凝汽器热井至凝结水泵进口(含凝结水泵机械密封)负压系统进行检查,步骤如下:手动关紧凝汽器热井放水手动门,并加装临时堵板;手动关紧凝结水泵入口母管放水手动门;关闭备用凝结水泵进口电动门并手动关紧;提高凝结水泵本体密封水压力;在相关负压阀门处涂抹黄油;切换备用凝结水泵运行,排除泵机械密封部分不严导致泄漏的可能性。观察凝结水溶氧变趋势,未发现凝结水溶氧下降。

3)调整轴封汽压力,现场检查轴加疏水U型水封筒温度和轴加水位,结果正常,并对轴加U型水封筒注水排空,基本排除轴加水封因被撕破造成空气漏入,从而引起凝结水溶氧超标的情况。

4)通过关停循环水塔池A侧启闭机,以此来提高凝汽器循环水进水温度tw1,使凝结水过冷度降低,观察凝结水溶氧变化趋势。结果显示,凝结水溶氧变化并无规律可寻。

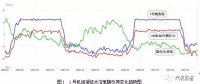

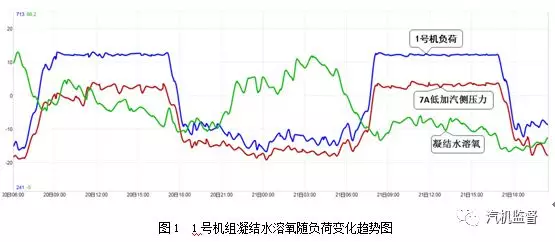

5)通过负荷变化观察凝结水溶氧变化趋势,排除6号低加系统汽侧泄漏的可能性,但是我们发现机组负荷由440MW升高至550MW后,随着7A低加汽侧压力的升高,凝结水溶氧由70μg/L下降至30μg/L,变化较明显,这说明7A低加汽侧负压部分存在明显的泄漏点。但30μg/L并未达到标准值,说明其他负压部分还有漏点。凝结水溶氧变化趋势如图1所示。

6)将真空严密性试验结果结合凝结水过冷度进行分析,排除因过冷度影响造成凝结水溶氧高的可能。凝结水溶氧排查前真空严密性为ΔP=66Pa/min,确认与凝汽器连接的负压系统有泄漏。

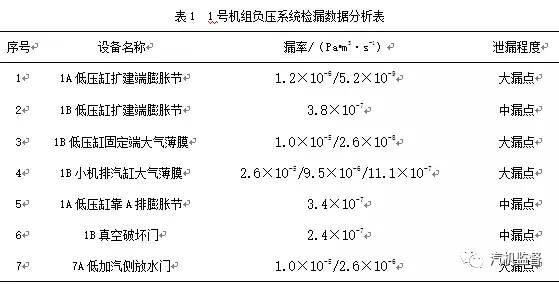

7)利用氦质谱真空检漏仪,用氦气作为示踪气体检查长期负压部分泄漏点。结合该公司常发生泄漏的真空点进行查漏,发现1A低压缸扩建端膨胀节、1B低压缸扩建端膨胀节、1B低压缸固定端大气薄膜、1B小机排汽缸大气薄膜、1A低压缸靠A排膨胀节、1B真空破坏门、7A低加汽侧放水门等负压段漏点较大,数据分析如表1所示。依据电厂热力试验规程,其检漏标准为:漏率≥1×10-6 Pa•m3/s的情况为大漏点; 2.0×10-7Pa•m3/s≤漏率<1×10-6Pa•m3/s的情况为中漏点;漏率<2.0×10-7 Pa•m3/s的情况为小漏点[3]。

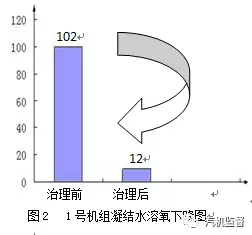

8)运行人员手动关严7A低加汽侧放水门并用烛光试漏,结果正常;其他负压系统泄漏点经专业技术人员用专业密封胶进行封堵处理。经过以上综合治理后,该机组真空严密性由66 Pa/min下降至20pa/min。最终1号机组凝结水溶氧由102μg/L下降至12μg/L。 凝结水溶氧下降情况如图2所示。

4结果分析

由该机组凝结水溶氧大的原因分析及排查结果来看,影响本次1号机组凝结水溶氧增大的主要原因为7A低加汽侧放水门未关严,且1B低压缸固定端大气薄膜、1A低压缸扩建端膨胀节、1B低压缸固定端大气薄膜负压系统泄漏。而1号机组7A低加汽侧在负荷550MW左右为正压,低于550MW负荷为负压。抽汽压力也会影响溶氧情况:负荷高,抽汽压力高,加热器汽侧由负压变为正压;负荷低,抽汽压力低,加热器汽侧由正压变为负压,如果该加热器存在漏点,就会造成空气漏入,即空气直接进入疏水扩容器到热井(在凝汽器抽气口下方,离抽气口较远),这部分不凝结气体无法被真空泵抽走,从而造成溶氧增大。

5讨论

该发电公司1号机组于2012年4月份小修前,凝汽器真空严密性较差,最严重时达400Pa/min[3],但当时凝结水溶氧并不大,其原因分析如下:汽轮机抽真空系统的作用是抽走凝汽器内不凝结气体,维持真空。当时借助氦质谱真空检漏仪对汽轮机组负压系统进行查漏,发现大机低压缸大气薄膜和中低压缸连通管及小机排汽缸大气薄膜漏点较大,漏入的空气被抽真空系统抽走,这部分漏入的空气并未溶于凝结水,即使漏入少量的空气也被凝汽器真空除氧装置除掉。也就是说即使真空严密性较差,也并未导致凝结水溶氧升高,但是却严重影响机组的经济性,必须及时治理。

如果在机组启停过程中,运行人员未遵守运行规程,在停机时先破坏真空后再关停轴封汽,或过早停运循环水泵、凝结水泵,或在机组温热态启动时送轴封汽时间较长,凝汽器建立真空时间和循环水泵启动滞后,在真空未建立的情况下使热负荷进入凝汽器,这样就有可能造成灾难性的后果:排汽缸超压致使大气薄膜撕裂漏真空,这样会拖延机组启动速度,并可能影响凝结水溶氧。所以建议机组温热态启动时,应先启动循环水泵,使之向凝汽器送循环水,然后送轴封汽,并在真空未建立的情况下严禁热负荷进入凝汽器。不能一味追求节能,造成大气薄膜撕裂漏真空,致使开机延迟消耗更多的电能。

从凝结水溶氧形成的原因来考虑,重点查找区域为凝汽器热井至凝结水泵进口(含凝结水泵机械密封)及疏扩负压系统。常用查找方法包括在备用凝结水泵机械密封处涂黄油,关闭备用凝结水泵进口门和抽空气门,提高运行凝结水泵密封水压力,检查2台凝结水泵入口安全门,并检查凝汽器热井放水门、凝结水泵入口安全门、凝结水泵入口滤网排污门、凝结水泵入口滤网放气门等。

冬季寒潮来临时,循环水温度特别低,此时易造成凝结水过冷,达不到饱和温度,使凝汽器真空除氧装置除氧效果下降,这极有可能会使凝结水溶氧增大。

我们可以考虑增设屋顶除盐水箱或保持现有除盐水箱水位标高始终高于凝汽器水位,这样可以防止因凝汽器补水造成凝结水溶氧超标。

很显然,除了上述检查区域,各个低压加热器负压系统、轴封系统、大小机排汽缸大气薄膜及中低压缸连通管也是重点排查区域。我们认为在运行实践过程中应根据现场实际情况,辨别机组真空系统严密性与凝结水溶氧的关系,适时借助现代科技手段,如氦质谱真空检漏仪,全面检查运行机组负压系统是否有泄漏,这对提高机组的经济性和安全性大有裨益。

6结 论

本文通过对火电厂汽轮机组凝结水溶氧超标的主要影响因素进行分析和阐述,介绍了凝结水溶氧超标的主要分析方法和思路。通过氦质谱真空检漏仪对汽轮机组负压系统查漏并对漏点进行封堵处理,凝结水溶氧达到优良值,取得了良好效果。凝结水溶氧的大小涉及到设计、制造、安装、维护、检修、运行等多个环节。作者主要从运行角度分析了凝结水溶氧超标的原因和防范对策,供兄弟电厂借鉴参考。

参 考 文 献

[1]韩中合,田松峰,马晓芳.火电厂汽机设备及运行[M].北京:中国电力出版社,2002年2月.

[2] 汪杰斌,赵荣,章遐林,等. 火电厂凝结水溶氧增大原因分析及处理对策[J],热力透平,2012,41(4):300-302.

[3] 汪杰斌,林建军,章遐林,等.600MW超临界机组真空系统的检漏及处理对策[J].发电设备,2013,27(1):27-30.

作者简介:

汪杰斌(1974-),男,本科,工学学士,高级工程师;中国电机工程学会会员;安徽省特种设备检测院培训中心专家库成员;Email:whwjb@sina.com

注:本文被2016年中国电机工程学会(南京)年会录用并在大会发言交流,论文收入大会论文集。

责任编辑:李鑫

免责声明:本文仅代表作者个人观点,与本站无关。其原创性以及文中陈述文字和内容未经本站证实,对本文以及其中全部或者部分内容、文字的真实性、完整性、及时性本站不作任何保证或承诺,请读者仅作参考,并请自行核实相关内容。

我要收藏

个赞