天然气提氦技术现状及建议

1 概述

氦因其特殊的性质在许多领域有着重要的用途。随着我国经济的发展,对氦的需求呈上升趋势。目前,我国的氦主要依赖于进口,2015年至2016年,我国氦进口量从2841.223t上升至3166.921t,年增长率约5%。

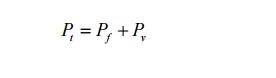

2016年,我国氦进口主要来自卡塔尔(48.9%(w))、美国(38.7%(w))和澳大利亚(12.4%(w)),而我国生产的氦只能满足少量重要用户的需要。氦是放射性衰变的产物,只在少部分天然气中以较高的浓度存在。天然气提氦是目前氦商业应用的唯一来源。美国是全球主要的氦生产国,对世界氦的供给仍有绝对的话语权。不同国家的氦产量见图1。

天然气提氦工艺有深冷法与非深冷工艺之分,深冷工艺仍是工业化的主要选择方法。由美国2014年的氦年报可知,目前美国有提氦工业化装置17套。其中,7套装置采用深冷工艺生产粗氦;5套装置采用深冷工艺生产A级氦和液氦;5套装置采用变压吸附与膜分离组合工艺,生产95%~98%(φ)的近似纯氦。

从2005年以后新建或改造的提氦装置来看,卡塔尔提氦装置、澳大利亚达尔文提氦装置以及阿尔及利亚提氦装置均从LNG尾气提氦,美国WYOMING州提氦装置采用CO2回收提氦,正在建设的俄罗斯AMUR提氦装置采用轻烃回收联产提氦,上述装置均主要采用深冷工艺。

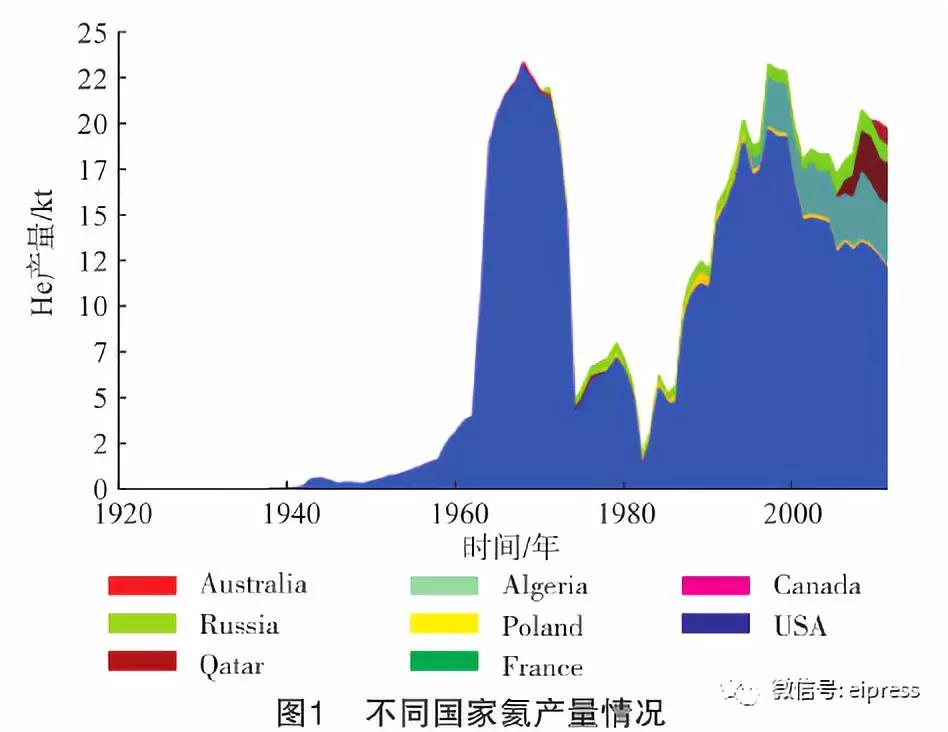

一般将温度低于-100℃的工业过程归于深冷加工的范畴,就天然气加工而言,天然气深冷加工按加工温度从高到低的顺序分别为乙烷回收(-100℃)、天然气液化(-160℃)、天然气脱氮(-190℃)、天然气提氦(-190℃)与氦的液化(-269℃)等。其中,天然气提氦与氦的液化属于天然气深冷加工中制冷分离温度最低的典型深冷过程,天然气提氦具有以下特点:

(1)随着制冷温度的不断降低,单位制冷量的能量消耗急剧增加(见图2),由此对如何高效制冷、冷量如何合理高效利用,以及设备的设计制造与操作运行都提出了更高、更苛刻的要求。

(2)天然气为多组分混合物,低温相平衡是天然气深冷提氦的基础。由于物质凝固点和溶解度的限制,随制冷温度的降低,更多物质会引起低温堵塞,对如何净化分离和防止低温堵塞提出更高要求。

(3)天然气中微量氢的富集与浓缩对如何有效脱氢提出更高要求,并且微量氖的存在对氦的质量分级和有效的氖氦分离或氖的净化都有重大影响。而这些物质是常规天然气分析中不太重视的,这就要求准确、定量分析天然气中微量物质,使得整个过程得以有效控制。

(4)设备多采用不锈钢、铝、铜等有色金属,要求有良好的耐低温性能,并涉及不同材料过渡联结、多层真空屏蔽绝热等问题,对高真空设备、氦检漏、材料与工艺等提出更多需要。

2 天然气提氦技术发展

我国天然气提氦始于20世纪60年代的威远提氦试验I装置,该装置设计规模为5万m3/d,年生产氦2万m3。其特点是采用“氨预冷的高中压林德循环制冷+两段单塔精馏塔分离提氦工艺”,精馏塔分为常压液甲烷冷凝段和减压液甲烷冷凝段,低温换热器为绕管式换热器,现场仪表控制,提氦后的天然气增压后去管网。1989年,建成威远提氦Ⅱ试验装置,该装置设计规模为10万m3/d,年生产氦4万m3。在提氦I装置的基础上,引入“膨胀机+高压氮循环+甲烷循环制冷”,采用两塔分离工艺取代单塔分离工艺,主换热器采用铝板翅式换热器,用单元仪表控制,提氦后的天然气部分增压去管网。装置单位产品能耗从133kW·h/m3He下降至89kW·h/m3He。

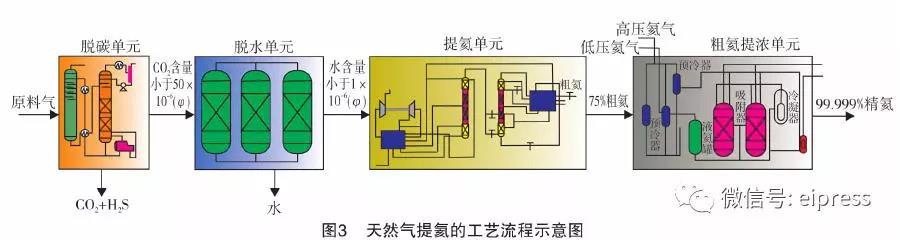

2012年,在四川省荣县东兴场镇建成天然气提氦装置,这是我国目前唯一运行中的天然气提氦装置。该装置设计日处理天然气40万m3,氦含量0.18%(y),年生产纯氦约21万m3,氦收率>96.5%,产品粗氦纯度90%(y)~95%(y),单位产品能耗从89kW·h/m3He下降为55kW·h/m3He。粗氦采用气瓶拖车运输到西南油气田公司成都天然气化工总厂(以下简称成化总厂)后,进行氦的纯化精制,生产出纯度99.999%(y)~99.999 9%(y)的产品供给用户。

为更好地满足用户需求,在“十二五”期间,成化总厂对氦纯化精制装置进行了技术改造,提高了自动化控制水平。同时,增加氦储存能力,将氦储存能力从2万m3提高到8万m3,氦精制产能达到30万m3/a。

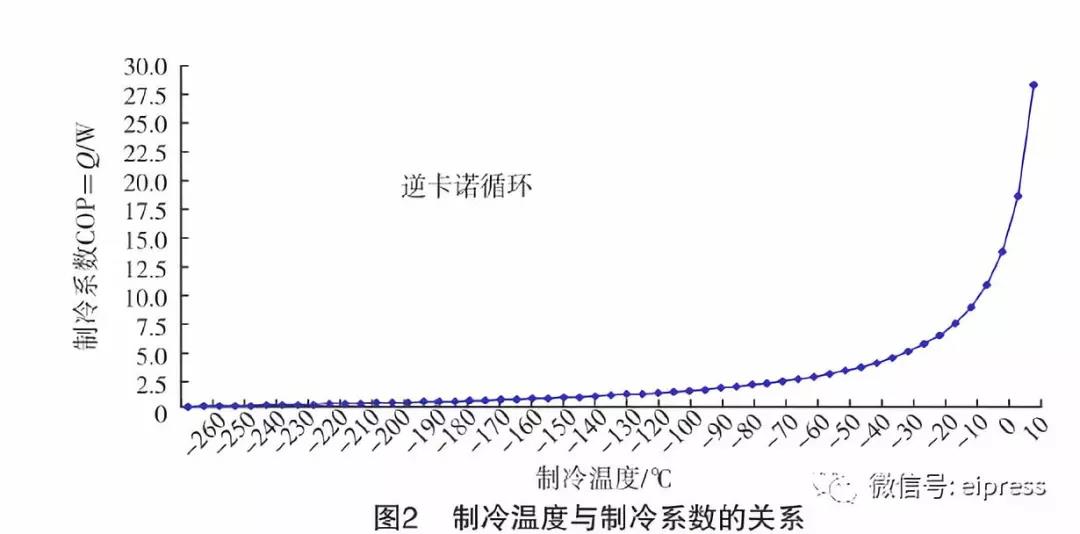

加之产品质量不断升级,在原最高纯度99.999%(y)的基础上,成功研制出氦纯度99.999 9%(y)的产品,更好地满足电子气和标准气对产品质量的需求。天然气提氦的工艺流程示意图见图3。由图3可知,其天然气净化部分涉及到如何高效净化脱除天然气中CO2、H2O、Hg等环节。

荣县天然气提氦装置(见图4)采用了西南油气田公司天然气研究院开发的CT8-23活性MDEA溶液作为脱碳溶液,可将天然气CO2脱除到50×10-6(φ)以下。脱水采用三塔分子筛工艺,与常见的两塔分子筛脱水工艺相比,加热炉连续运行,冷吹后较高温度的天然气直接进加热炉,实现了再生能耗的降低。

而提氦单元,通过天然气自身为制冷介质,采用膨胀工艺来获得低温的主要冷量,并使天然气液化,然后通过氮气的压缩节流制冷循环,提供液氮温度下的冷量。在分离方面,通过第一分离塔实现氦与甲烷的分离,并提高氦的收率;然后,在第二分离塔实现氦与大量氮的分离,获得氦摩尔分数为65%左右的粗氦;最后,粗氦复热到常温后,通过钯催化脱除氦中氢含量至小于500×10-6(φ),通过膜分离获得摩尔分数为90%~95%的粗氦,压缩后去储存运输。

在氦的精制单元,通过进一步将氦中氢脱除到小于5×10-6(φ)后,通过压缩机增压至15MPa,然后经过分子筛两塔脱水进入冷箱,在冷箱中通过液氮为制冷剂,经过冷凝吸附后获得氦纯度99.999%(y)以上的产品。由于产量较小,没有后续的氦液化装置,产品以高压气体状态供给用户。

由此可以看出,天然气提氦的工艺流程相对较长,通过自主研发的技术,成化总厂形成了有自主知识产权的天然气提氦的完整过程链,该技术获得2013年度四川省科技进步一等奖。

从技术创新看,在“十二五”期间,为配合荣县天然气提氦装置建设需要,开展了“天然气提氦工艺优化研究”。在原天然气前制冷工艺的基础上,创新性开发出天然气后膨胀制冷工艺,变先膨胀后分离的工艺为先分离后膨胀的工艺,通过制冷分离压力温度的提高,有效降低了提氦分离的不可逆损失,实现提氦单位产品能耗节约30%,同时通过模拟研究,提出解决在高压下降低氦溶解损失的解决方案。

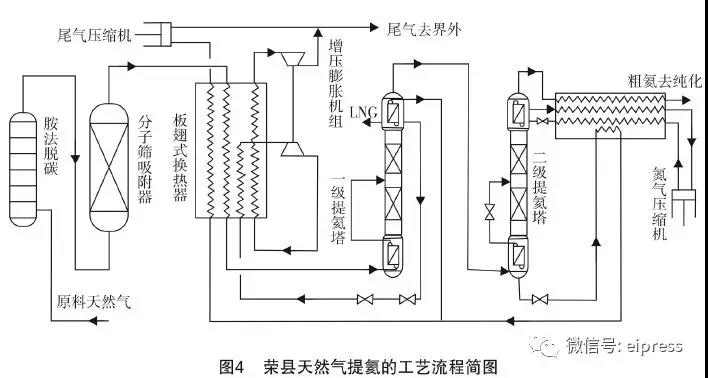

另外,通过“液化天然气联产提氦工艺技术”的研究,创新性提出了在天然气提氦的同时,副产部分LNG进行冷量调节,即避免天然气低温下重组分积聚对运行稳定性和冷量调节可操作性的不利影响,又能副产部分LNG产品,在一定程度上改善天然气提氦的经济性。该技术已获国家发明专利授权,成功应用于荣县天然气提氦装置建设,性能考核表明达到预期效果,其工艺流程简图见图4。

值得说明的是,该装置自动控制化程度明显提高,既降低人工操作的强度,又便于装置的稳定和安全运行,用技术手段实现管控水平的提高。

在装置生产运行方面,针对目前荣县装置天然气流量不断递减的情况,采取调整燃气压缩机转速,降低压缩机进口压力,装置提氦后贫尾气部分循环、减少胺液循环量与延长分子筛切换时间等技术措施;针对装置流量大幅波动和环境温度周期性变化给装置冷量平衡带来的影响,在装置安全平稳控制上积累了经验;针对低温下的堵塞问题,在操作运行控制和模拟分析上取得了一些新认识和新见解。在提氦装置停车检修后,通过脱碳和分子筛吸附运行,保证了天然气脱水效果。

在分析技术方面,为满足高纯气体分析的需要,建立光腔震荡衰减光谱法,用于测量气体中微量水,满足对水分含量(φ)从10-6级到10-9级转变的需要。

同时,在低温浓缩法、热导色谱法、脉冲放电氦离子化色谱法及氢火焰色谱法检测氦中微量杂质不断完善的基础上,开展氦离子化色谱法在高纯气体分析上的推广与应用。

同时,研制的氦中微量氢、氧、氮、甲烷、CO及CO2等16项标准物质获得国家二级标物证书。加之,为满足生产过程在线分析的需要,进行了粗氦和氦中氢的连续在线检测。作为主要起草单位之一,完成了GB/T 4844-2011《纯氦高纯氦和超纯氦》、GB/T28123-2011《工业氦》与GB/T33360-2016《气体分析痕量分析用气体纯化技术导则》等6项标准的制定修订。

3存在的问题与建议

3.1 存在的问题

(1)产品单一,专业方向和资源决定了应用领域受限。

(2)装置的原料天然气氦含量低,造成单位产品成本高,因而难以与国际氦生产竞争。加之,气田产能不断递减,造成天然气处理能力大幅下降,进一步使天然气提氦的经济性恶化。

(3)目前,装置运行工况波动大、变化多,给装置安全平稳运行带来了新的挑战。

3.2 建议

(1)立足专业技术,拓展应用领域。目前,公司尚未涉及乙烷回收、天然气脱氮和氦的液化,未来随着天然气开发的需要,可扩展深冷技术的范围,在多方向多产品领域发挥专业技术优势,一定程度上避免产品单一带来制约发展的问题。

(2)走天然气综合提氦之路,提高低含氦天然气提氦的经济性,可考虑建设天然气脱氮提氦、天然气提氦联产轻烃或LNG一体化装置,以降低单位产品能耗和增加产品产量,积极探索新的天然气提氦工艺。

(3)采用操作运行优化与技术改造相结合,努力解决现有装置面临处理量大幅下降及工况适应性等客观问题,考虑以工艺模拟计算为手段,调整运行工艺参数以及改造设备尺寸大小来提高装置的适应性。

文/李均方何琳琳柴露华,中国石油西南油气田公司成都天然气化工总厂

责任编辑:仁德财