干货 | 350MW超临界循环流化床机组超低排放脱硫除尘技术路线对比分析研究

摘要:结合循环流化床锅炉炉内脱硫的优势及国家环保排放标准的要求,将石灰石一石膏的湿法脱硫工艺和循环流化床半干法脱硫工艺的特点、技术方案进行了技术经济上的比较。从工艺性能、吸收剂、脱硫副产物综合利用、设施布置、目前国内的运行业绩等方面对两种工艺进行了综合比较,供电厂进行脱硫工艺的选择。

关键词:脱硫;除尘;超低排放;循环流化床

来源:《内燃机与配件》 作者:奥慧琦 神华国能电力检修工程有限公司

1简介

烟气脱硫(Flue Gas Desulfurization,FGD)技术,在世界大规模的商业化冶炼锅炉在进行煤燃烧时,需采用烟气脱硫技术对SO2污染物进行控制)目前常用的工艺有石灰石一石膏湿法脱硫工艺、循环流化床半干法烟气脱硫工艺,以下将结合木工程的的特点分别进行论述)

1.1循环流化床干法脱硫工艺

循环流化床干法烟气脱硫技术源于20世纪80年代德国鲁奇公司,其在20世纪80年代进行开发)此后,德国鲁奇公司在80年代的开发基础上研究了回流式的循环流化床烟气脱硫技术(RCFB-FGD)目前,除了德国鲁奇公司外,德国的Thysseen公司、美国的Airpol公司、法国的Stein公司及丹麦FLS, Miljo)公司也在开发及推广回流式的循环流化床烟气脱硫技术)其中德国鲁奇能捷斯(LLAG公司CFB-FGD干法脱硫技术在全世界已有约50多套应用业绩,其中包括世界上成功运行的300M W机组配套业绩)从已投运装置的情况看,鲁奇的烟气循环流化床技术在干法脱硫工艺中属于领先水平)。

循环流化床烟气脱硫系统中包括消石灰制备系统、吸收塔、吸收剂再循环系统、除尘器和控制设备)该技术在实际应用中,利用悬浮颗粒与高速烟气的特性,使其充分接触,当其流转到吸收塔这个环节时,可在内部喷入消石灰粉,让高速烟气与其进行充分的接触、反应,再根据其实际情况喷入相对应的水,并控制烟气的反应温度在最合适的温度范围内)吸收塔内的烟气进行化学反应后,将其输送至除尘器内并收集脱硫灰)其后,将小部分的残留物经检测后排除,再将其它的烟气流转到循环的系统中,进行下一步的脱硫处理)吸收塔底部装置是将通过的烟气加速其与细小吸收剂颗粒的混合反应)同时,当该循环系统中的烟气及吸收剂颗粒均向上运动时,可利用部分烟气回流,在内部形成湍流,进而增加烟气和吸收剂颗粒的接触时间,以提高该系统中吸收剂的利用率和系统的脱硫效率)

该工艺其直接脱硫剂是消石灰,但由于消石灰成木较高,无法长时间储存,因此通常购买生石灰,厂内设置石灰消化系统制取消石灰)

该种脱硫工艺工艺流程简单,初投资低。塔内完全没有任何运动部件和支撑杆件,操作气速合理,塔内磨损小,设备使用寿命长、检修方便,无废水石膏雨产生。一般适用于燃煤硫份不大于1%,在适当加大较大钙硫比(Ca/S大于1.3)的基础上,设计效率可达90%以上,循环流化床半干法脱硫装置在国内外已有100多台成功运行业绩。

1.2石灰石一石膏湿法脱硫工艺

石灰石一石膏湿法脱硫工艺中的石灰石价格廉价,将其作为主要的脱硫吸收剂可降低成本。在吸收塔中,将石灰石磨成细粉状并与水进行混合搅拌形成吸收浆液。当吸收浆液与烟气进行接触反应后,烟气中的SO2在浆液含有的碳酸钙并氧化空气的作用下将被脱除,残留物形成了石膏。通过吸收塔的烟气已被脱硫,但其还存在一定的液态小液滴,需将其转入除雾器再从烟囱排出。同时,经过脱硫后的残留物进行脱水后可进行回收,且脱硫的废水经过综合处理后还可供电厂充分利用。此外,还可依据市场上脱硫石膏供需的比例情况、脱硫石膏的综合质量以及场地堆积成本的考量,对该工艺脱硫中的副产物石膏进行抛弃或回收利用。

该工艺技术成熟、脱硫效率高,脱硫效率可以达到95%以上,对煤种的含硫率没有特别限制,适用性较广。

石灰石一石膏湿法脱硫工艺脱硫效率高,吸收剂利用率高(Ca/S小于1.05),目前世界上应用广泛,国内市场占有量较高。已投运的脱硫装置运行良好,工艺的可靠性较高。

2对比脱硫除尘技术路线

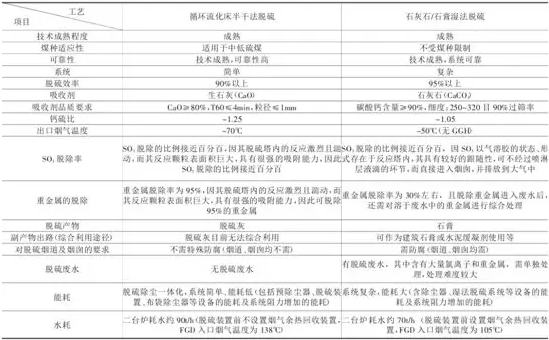

2.1技术综合比较分析(表1)

表1综合技术比较表

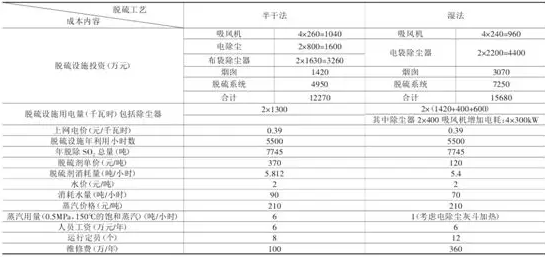

2.2脱硫除尘初期投资成本(表2)

表2脱硫投资、运行耗材单价

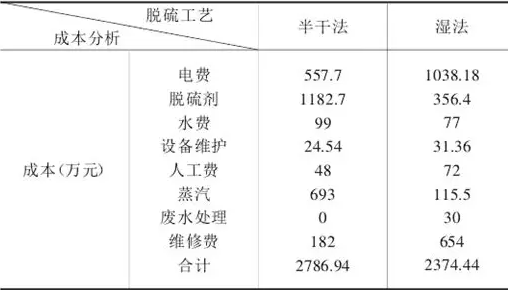

2.3脱硫除尘工艺运行成本(表3)

表3脱硫年运行成木比较

综上所述:半干法脱硫工艺系统简单、防腐要求低、无脱硫废水产生。同时,塔内没有任何可活动的部件及支撑杆件,在操作过程中,其气速合理,且塔内的磨损较小,使得设备具有较长的使用寿命,检修方式便捷,无废水石膏雨产生。在较大钙硫比的前提下,设计效率可达90%以上。吸收剂要求高、价格偏高,与湿法相比运行业绩较少。湿法脱硫工艺是目前世界上应用较多、技术较成熟、可靠性较高、适用于任何含硫率煤种的烟气脱硫,脱硫效率达到95%以上,吸收剂价低易得,利用率高。

从技术上比较,本工程选用环保型CFB锅炉,本身具有自脱硫优势,炉外脱硫采用半干法和湿法脱硫工艺都能满足该工程的脱硫效率,且符合《火电厂大气污染物排放标准》(GB13223-2011)中SO2排放浓度限值100mg/Nm3的要求,两种方案都可采用。但循环流化床半干法脱硫工艺与石灰石/石膏湿法脱硫工艺相比,具有系统简单、耗水量小、能耗低、烟囱不需防腐和无脱硫废水、石膏排放等优势,同时能够高效脱除SO3和重金属汞等,加之本项目采用“低床温”燃烧技术的循环流化床锅炉,主要以炉内脱硫为主,能大大减轻炉外脱硫压力。

责任编辑:售电小陈