【技术汇】声波测温技术在智慧电厂建设上的应用

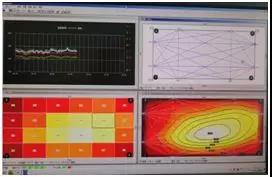

(5)界面显示等温线、分区温度图、趋势图和单一路径温度等可视化和数字化信息,界面显示如图3所示。

图3 BVD系统显示界面图

该电厂1号锅炉安装BVD系统后,根据BVD系统进行了燃烧优化调整,由西安热工院进行了性能测试,通过在550MW和450MW两个负荷点下测试,试验的主要结论如下:

(1)优化后的锅炉热效率分别提高了0.32和0.55个百分点。

(2)优化后的NOX排放浓度(干基、6%O2)分别降低了59.3mg/m3和41.1mg/m3。

(3)优化后脱硝系统入口CO排放浓度(干基、6%O2)分别为232µL/L和45µL/L。

(4)优化后飞灰可燃物含量分别为0.49%和1.64%,均控制在2%以内。

(5)优化后主蒸汽温度分别为541.8℃和544.0℃,再热蒸汽温度分别为542.4℃和542.3℃,再热器减温水量为7.2t/h和3.3t/h。锅炉的主、再热器温度达到设计值,再热器减温水量控制在25t/h以内。

(6)优化运后锅炉两侧空预器入口的烟温偏差分别为1.8℃和1.1℃,空预器入口烟温偏差均在10℃以内。

(7)优化后锅炉末级过热器出口两侧汽温偏差分别为2.8℃和0.7℃,高温再热器出口两侧汽温偏差分别为1.7℃和0.8℃,汽温偏差均小于20℃。

(8)优化后,炉膛48000mm处等温线测温断面的最高烟气温度分别为1393℃和1390℃,最高烟气温度均小于1400℃。

5 结论

(1)热电偶等常规温度测量技术不能建立炉膛温度场,难以实现锅炉炉膛燃烧的可视化和数字化。声波测温技术可建立炉膛温度场,实现炉膛燃烧的可视化和数字化。

(2)炉膛燃烧实现可视化和数字化后,通过燃烧优化调整,可大幅提高锅炉能耗和排放水平,同时使锅炉运行控制水平更加精细。

(3)声波测温技术使炉膛燃烧可视化和数字化,消除锅炉燃烧温度测量的盲区,符合智慧电厂建设的发展趋势和需求。

责任编辑:售电小陈

-

重新审视“双循环”下的光伏行业

2020-11-02光伏行业,光伏技术,光伏出口 -

能源转型进程中火电企业的下一程

2020-11-02五大发电,火电,煤电 -

国内最高额定水头抽蓄电站2#引水上斜井滑模混凝土施工顺利完成

2020-10-30抽水蓄能电站,长龙山抽水蓄能电站,水力发电

-

能源转型进程中火电企业的下一程

2020-11-02五大发电,火电,煤电 -

资本市场:深度研究火电行业价值

2020-07-09火电,火电公司,电力行业 -

国家能源局印发2020年能源工作指导意见:从严控制、按需推动煤电项目建设

2020-06-29煤电,能源转型,国家能源局

-

高塔技术助力分散式风电平价上网

2020-10-15分散式风电,风电塔筒,北京国际风能大会 -

创造12项世界第一!世界首个柔性直流电网工程组网成功

2020-06-29 清洁能源,多能互补,风电 -

桂山风电项目部组织集体默哀仪式

2020-04-08桂山风电项目部组织

-

国内最高额定水头抽蓄电站2#引水上斜井滑模混凝土施工顺利完成

2020-10-30抽水蓄能电站,长龙山抽水蓄能电站,水力发电 -

今后秦岭生态环境保护区内不再审批和新建小水电站

2020-06-29小水电,水电站,水电 -

3.2GW!能源局同意确定河北新增三个抽水蓄能电站选点规划

2020-06-29抽水蓄能,抽水蓄能电站,国家能源局

-

重新审视“双循环”下的光伏行业

2020-11-02光伏行业,光伏技术,光伏出口 -

官司缠身、高层动荡、工厂停产 “保壳之王”天龙光电将被ST

2020-09-11天龙光电,光伏设备,光伏企业现状 -

央视财经热评丨光伏发电的平价时代到了吗?

2020-08-24储能,光伏储能,平价上网