海上风电钢结构涂层防护体系的工程实践和修复产品的研究

海上风电钢结构涂层防护体系的工程实践和修复产品的研究

0引言

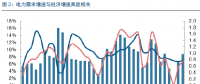

作为海洋资源大国,合理开发我国海洋资源,大力推动蓝色经济的发展已提上当下中国经济发展日程。依据“十三五”可再生能源规划,我国在2017年建成海上风电800万kW,探索出海上风电技术,逐步完善,力求构建出完备的相关产业链。2020年,中国海上风电总量预计可达3×107 kW。虽然我国海上风电技术在短时间内发展迟缓,任务较为艰巨,然而随着国家相继出台了一系列相关产业调整政策,极有可能整合相关行业,可以继续期待未来中国风电行业发展前景。

2010年3月,国家能源局召开了能源行业风电标准化工作会议,颁布《风电标准体系框架(讨论稿)》。随着新标准的出台,许多现有技术和材料都未能及时跟上新标准要求,大多技术和产品只能单方面依赖国际已有经验,并不能完全贴合我国实际风电场环境和气候。因此,现在海上风电防护方面最紧迫的工作就是要按照我国的地理环境和腐蚀环境,有针对性地研发和生产能承受海洋恶劣腐蚀环境下的新型高性能防护材料,提出合理而又全面的防护措施,完成风电防护体系按照该领域新标准的贯彻落实工作。

海上风电塔架和电机等设施长期持续承受高温高湿度的海洋大气环境和海水的影响。全球第一个大规模海上风电场——荷斯韦夫(Horns Rev)在投入运行后,一些风机机组的发电机和变压器很快就出现技术性问题。综合各类故障原因,除了安装、制造问题外,风电场的气候条件、大气中盐分侵蚀也被认为是重要的因素。所以,风力发电设备在设计研发之初,就必须提高其防腐蚀能力,降低后期维护的需求。当前,发展海上风电亟待解决的问题之一,就是对受到海洋大气腐蚀的长期运行的海上风电设备的防护。

1海上风电钢结构涂层防护体系的工程实践

科学技术的巨大进步以及人类对海洋认知的逐步深入,推动着海洋相关产业的前进,如海洋养殖、海洋能源、海洋化工等产业都逐渐从浅海走向深海。由于海洋设备钢结构长期固定在海水中,由恶劣的海洋环境引起的严重腐蚀会直接影响到海上钢结构的安全使用,因此需要保护海上钢结构,增加其使用年限,这有益于海洋工程钢结构的腐蚀控制的发展。

1.1金属热喷涂技术

热喷涂技术是一项成熟的防护手段,在国内外许多海洋工程钢结构项目上都有应用,效果大都很好。金属热喷锌铝及其合金涂层以微冶金和机械镶嵌方式与基底金属结合,热喷涂后,涂层与钢结构构件的表面形成了非常牢固的涂层结合力(经测试最大可以达到10 MPa以上)。当金属热喷涂层被破坏时,锌铝涂层可以作为被牺牲的阳极依旧保护钢体表面。试验和实例证实,200 μm厚度的热喷铝涂层的防腐年限久至30 a。目前国内已建成较大的热喷铝涂层应用工程是巴西石油公司(Petrobras)设计,武昌船舶重工有限责任公司建造的30 a免维护深海浮体,涂层厚度为225~400 μm的热喷铝涂层作为浮体内部的钢体表面,其面积达1×105 m2。热喷铝施工空间封闭,易升高密闭空间温度,粉尘累积,对涂层附着力也有所影响,不但威胁到施工人员的安全,且难以连续生产。在封闭空间内进行热喷铝施工时,为了保障热喷涂施工的连续性,需要精密地监控环境温度、湿度,保证通风,严格要求操作人员。然而,较高的施工成本使该技术在海洋工程钢构件、钢结构外部区域的防腐防护发展空间更大。

1.2高强度环氧树脂涂层防护技术

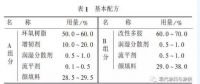

按照ISO 12944-5规定,预期防腐年限大于15 a的涂层暴露于大气环境中时,其厚度应为280~400 μm,在浸泡或掩埋环境中具有同等效果的涂层厚度应为480~1 000 μm。由于需要延长海洋工程的使用寿命,因此漆膜厚度也在不断增加,总干膜厚度由300 μm增至1 mm,甚至更厚。所用树脂决定漆膜性能、成膜厚度。环氧树脂附着力、成膜性能良好,收缩率较低,与多种树脂、填料和助剂均能混合,得到不同防腐涂料,因此该涂料在目前海洋工程防腐涂料中所占比重最大。海浪、外物对浪花飞溅区的防腐涂层撞击强烈,且持续时间较长,使其需要迅速维护,通常在1~2 a内。然而在水下修复的涂层的施工难度较大,质量较差,所以需增强浪花飞溅区涂层的抗冲击性。高强度环氧涂层、厚膜型环氧玻璃鳞片涂层可有效用于飞溅区的防腐防护。通过向环氧树脂内添加玻璃鳞片、玻璃丝,可得到厚膜型环氧玻璃鳞片涂层,添加玻璃鳞片有益于增强涂层的机械强度和屏蔽性能,所得产品能较好地抗热冲击、抗渗透且涂层收缩率低,然而需要在施工时达到一次性成膜,且漆膜较硬修复较难。Jotun公司的Bal-toflake系列聚酯漆作为一种快速固化型耐磨聚酯玻璃鳞片厚浆涂料,防腐效果可达30 a以上。对比热喷锌铝涂层,其优势在于低成本、表面处理及修补较方便、对施工设备与施工人员要求较低等;对比玻璃鳞片环氧漆,该产品玻璃鳞片含量较高,涂层力学性能优异,且防腐年限长,适用范围更广。

1.3聚氨酯涂层防护技术

通过混合多异氰酸酯、多元醇两组分,可制得100%固含量结构性聚氨酯树脂涂层,一次成膜厚度可达1mm。该反应快速、放热,尤其适于快速作业、冬季防腐施工,该涂料不含溶剂,安全环保,此外其耐腐蚀、耐磨损、附着力强,拥有良好的施工性能和较长的使用寿命。100%固含量且无溶剂型聚氨酯防腐涂料防腐效果优异,防腐年限久至数十a,因此在海上石油平台、船舶、储罐内外及钢结构防腐均有广泛应用。

2003年和2007年,美国海军曾撰文介绍无溶剂结构性聚氨酯重防腐涂料在海军军舰领域的应用实例,其中写到:“最成功的案例是以无溶剂结构性聚氨酯涂料和涂层技术为主的快速光固化重防腐技术”。同时,他们比较了聚脲树脂和弹性聚氨酯树脂2种防护涂料,发现二者均无无溶剂结构性聚氨酯树脂防腐涂料所拥有的优异防腐性能。两者的分子间都呈现出线性结构,其交联度较低、韧性很高、抗冲击性良好,但附着效果较差、耐腐蚀性及阴极剥离性能较弱。结构性和刚性聚氨酯树脂涂层的附着力良好,交联度极高,可对金属的化学腐蚀进行高效防护。

1.4氟碳涂层防护技术

通过加工改性后的氟树脂,可制得新型涂层材料:氟碳涂料。该树脂突出的稳定性得益于其结构中高键能的C—F分子键。相比而言,丙烯酸类、聚酯类面漆的耐候性、耐腐蚀性、耐磨损性和耐污损性远不如氟碳涂料。氟碳树脂面漆在海水中的防腐效果卓越,其外观的初始状态可保持20 a以上,因此完全适用于海洋工程钢铁结构长效防腐。此外,相比其他涂料,氟碳涂层的耐酸碱、耐化学品腐蚀性能也更优异,可直接用于接触强腐蚀介质的液舱。

2海上风电钢结构涂层防护体系的修复产品

海上风电钢结构常年处于高盐雾空气、强盐卤土壤及强腐蚀海水环境,如果没有严格的保护措施,风机设备和风力发电设施将会被严重的腐蚀,为了减少或消除这些环境对风电和钢结构的负面影响,需要研制出高性能、高耐候性新型防护材料,从而形成一套可行、合理、经济的防腐应用方案。目前,水下固化涂层和光固化涂层是已被研制出的实践效果较好的修复产品。

2.1水下固化涂层

海洋资源、海洋运输业和海上风电迅速发展的同时,也带来很多防腐防护方面的问题,如长期处于海水中的海上油气储罐、钻井平台、输送管线的钢铁桩、支撑装置等,会被海洋环境破坏钢结构本身防腐涂层。由于将该类装置转移至陆地维修的难度较大,因此需研制一类涂料可在水下直接涂装进行原位修复。再者,船舶在途中发生泄漏事件时,若有可用的水下固化涂层直接堵住漏洞,就能够及时维修,节约时间,减少维护费用。大型水利设施(如闸门、水库等)也需要水下固化涂料进行防腐防护。

2.1.1水下固化涂料的设计原则

1)可采用适宜涂料设备在水下对钢结构表面直接进行涂装;

2)可隔开水并直接附着于所涂钢结构表面,可于水下快速固化成膜;

3)良好的防腐蚀性能;

4)涂料可提供良好的底材湿润性;

5)可于水中对钢结构表面有极好的湿附着力;

6)有抗冲击、耐磨、抗渗性能。

2.1.2成膜机理

1)采用机械挤压的方式,排走水下钢结构表面的大部分水;

2)更易于附着在钢结构表面上的涂料组份把留在钢结构表面上的水吸进涂层;

3)涂料固化期间,排走涂层中的水;

4)涂层固化后,将紧紧地附于钢结构表面。

2.1.3基料的选择

环氧树脂泛指含有环氧基的高分子聚合物,其开环反应和不饱和聚酯的自由基反应受水影响较小,所以选用环氧树脂来制备水下固化涂料显得更有优势。环氧树脂分子中极性基团数量较大,易将钢结构表面的水分置换掉,且因为其聚合反应为开环聚合,固化后的体积收缩率较低

责任编辑:小琴